研究概述

質(zhì)子交換膜燃料電池中電流密度分布不一致是一種常見現(xiàn)象。本研究開發(fā)了一種具有信號原位放大功能的新型高集成度傳感器,用于測量面內(nèi)電流密度分布。傳感器的精度和準(zhǔn)確性直接影響到測量結(jié)果的可靠性。因此,在傳感器測量應(yīng)用之前進(jìn)行標(biāo)定驗證是必要的。本研究在分區(qū)標(biāo)定測試系統(tǒng)的基礎(chǔ)上,基于單點(diǎn)校準(zhǔn)方法對傳感器精度進(jìn)行定量評估。在燃料電池臺架測試系統(tǒng)的基礎(chǔ)上,引入校準(zhǔn)分區(qū)平均放大因子,對測試臺中回路電流的測量精度進(jìn)行驗證。結(jié)果表明,傳感器信號原位放大功能可以有效地承受信號傳輸損耗和干擾。在標(biāo)準(zhǔn)運(yùn)行中,傳感器的測量精度在小電流范圍內(nèi)控制在97%以內(nèi),在非小電流范圍控制在98%以內(nèi)。這項工作為平面內(nèi)電流密度的原位測量提供了一種可行的解決方案,在現(xiàn)有技術(shù)研究的基礎(chǔ)上,針對信號采集、結(jié)構(gòu)匹配和制造工藝等方面做了一定的改進(jìn)。

分區(qū)標(biāo)定測試系統(tǒng)和精度定義

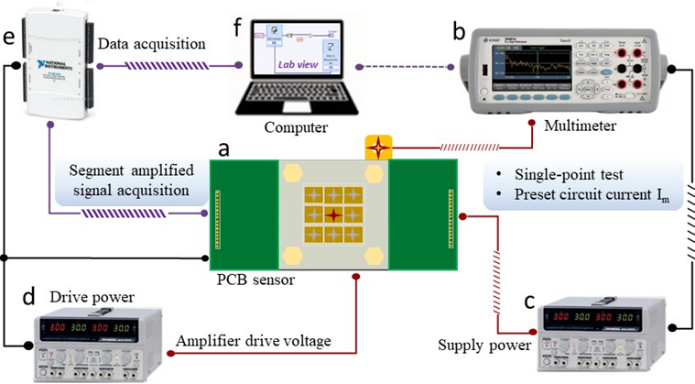

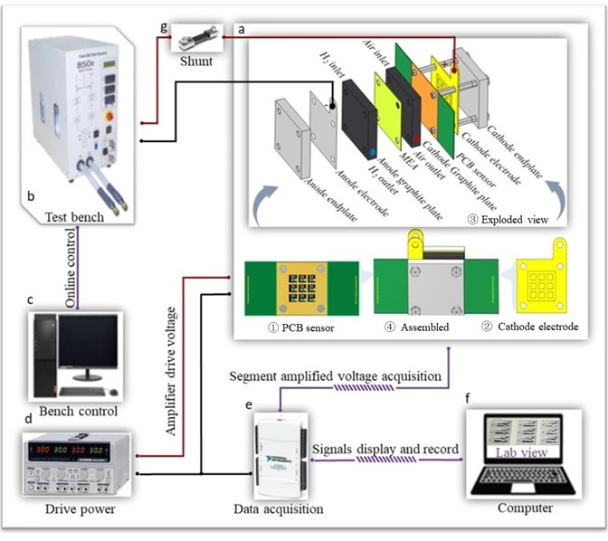

傳感器的九個分區(qū)設(shè)計保持一致,可以認(rèn)為每個分區(qū)是相同的獨(dú)立回路。由于制造工藝和組件的固有誤差存在差異,分區(qū)回路需要獨(dú)立校準(zhǔn),以減少對誤差控制的影響[1-2]。分區(qū)標(biāo)定測試系統(tǒng)主要由PCB傳感器、精密萬用表、供電電源、驅(qū)動電源、數(shù)據(jù)采集裝置和LabView顯示器等組成。圖1展示了 PCB傳感器分區(qū)標(biāo)定測試系統(tǒng)框圖。分區(qū)預(yù)設(shè)電流參考燃料電池臺架的工作電流范圍,對應(yīng)了16個測試點(diǎn)。在預(yù)設(shè)回路電流過程中,需要對電源的輸出電流進(jìn)行微調(diào),以便在高精度萬用表上穩(wěn)定顯示。這些預(yù)設(shè)電流通過單點(diǎn)測試方法精確控制和靈活切換,依次完成所有分區(qū)分別在測試點(diǎn)的測量。

圖1?PCB傳感器分區(qū)標(biāo)定測試系統(tǒng)框圖

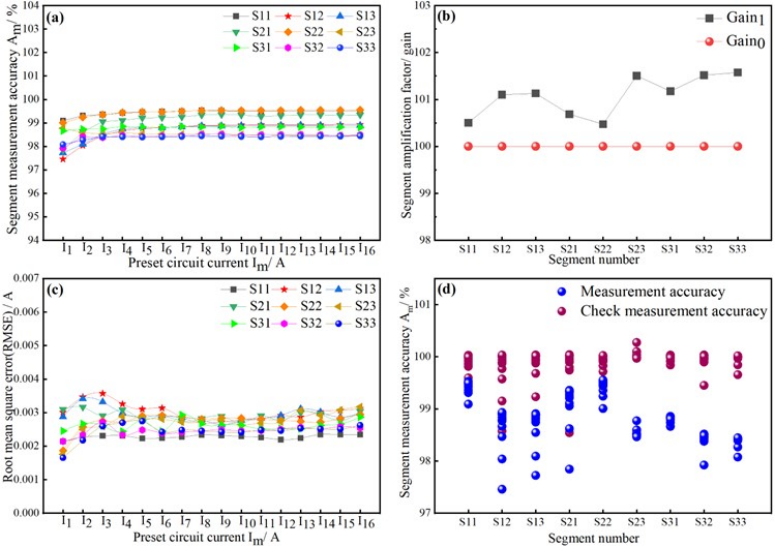

傳感器測量精度的定義過程主要包括精度計算和精度評估兩部分。根據(jù)校準(zhǔn)實(shí)驗中采集到的分區(qū)放大電壓數(shù)據(jù),可利用電壓、電流和放大系數(shù)之間的關(guān)系式(1)和(2)計算出分區(qū)測量精度,如圖 2(a) 所示。整個電流測試范圍的結(jié)果表明,小電流范圍的測量精度波動較大,而非小電流范圍的測量精度相對穩(wěn)定。可以發(fā)現(xiàn),在小電流范圍(<)內(nèi),所有分區(qū)的測量精度有一定的波動,向下波動到 97.25%,而在非小電流范圍(>)內(nèi),分區(qū)測量精度趨于穩(wěn)定,在 98.25%以上。因此,選擇非小電流范圍內(nèi)的測量結(jié)果來定義分區(qū)放大系數(shù)相對可靠。

分區(qū)平均放大系數(shù)受放大器實(shí)際放大倍數(shù)和電路制造工藝等因素的影響,它反映了放大器在實(shí)際工作條件下的性能。考慮計算的準(zhǔn)確性,有必要選擇穩(wěn)定性較好的非小電流范圍的測試結(jié)果作為評估分區(qū)平均放大系數(shù)的數(shù)據(jù)源。傳感器的分區(qū)平均放大系數(shù)的變化趨勢如圖2(b)所示。可以看出,實(shí)際放大系數(shù)偏離理論值,范圍在 2% 左右。對于這一計算結(jié)果的可靠性通過引入均方根誤差 (RMSE)進(jìn)行進(jìn)一步的評估。評估結(jié)果如圖2(c)所示,圖中顯示了數(shù)據(jù)在引入分區(qū)平均放大系數(shù)后的分布狀態(tài)。

具體來說,九條曲線分別代表在測試點(diǎn)的分區(qū)RMSE 分布。可以看出,小電流范圍內(nèi)的 RMSE 小于 3.57mA,略高于非小電流范圍內(nèi)的 RMSE 3.13mA。這表明傳感器的測量值在 4mA 范圍內(nèi)波動。此外,通過使用非小電流穩(wěn)定范圍的分區(qū)平均放大系數(shù),可以說明 RMSE 具有一定的穩(wěn)定性。因此,均方根誤差評估結(jié)果表明,采用分區(qū)平均放大系數(shù)的方法是可靠的。引入平均放大系數(shù)可以重新計算分區(qū)測量精度,圖 2(d)顯示了測量精度整體趨勢接近 100%。在小電流范圍內(nèi)存在一定偏差,這主要是由小電流范圍的波動造成的。結(jié)果與實(shí)際情況相符。從另一個角度進(jìn)一步說明了校準(zhǔn)方法的有效性。

圖2?PCB傳感器測量精度的定義:(a)分區(qū)測量精度;(b) 分區(qū)平均放大系數(shù);(c) 均方根誤差;(d) 分區(qū)測量精度修正。

通過上述標(biāo)定實(shí)驗,評估和檢驗了傳感器的分區(qū)測量精度。然而,確定測量裝置實(shí)際應(yīng)用的檢測水平,還需要通過傳感器在燃料電池臺架實(shí)驗中的實(shí)際表現(xiàn),來驗證傳感器分區(qū)同步運(yùn)行下的測量精度。同時觀測不同運(yùn)行工況下平面內(nèi)電流密度的放大分布情況。

?燃料電池臺架測試系統(tǒng)和運(yùn)行工況

校準(zhǔn)實(shí)驗的結(jié)果確定了分區(qū)放大系數(shù)。分區(qū)放大系數(shù)的引入可以在很大程度上消除傳感器測量精度本身對臺架實(shí)驗的影響。可以更準(zhǔn)確地展示質(zhì)子交換膜平面內(nèi)產(chǎn)生的電流分布狀態(tài)。在臺架實(shí)驗中,流入傳感器分區(qū)位置的電流是未知參數(shù),因此臺架回路電流的測量精度可以通過總電路電流進(jìn)行比較。

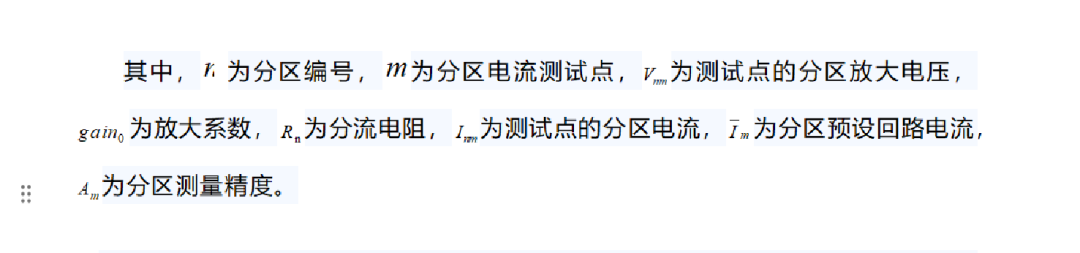

分布式原位信號放大傳感器臺架測試系統(tǒng)主要由Scribner 850e試驗臺、單池組裝體、分流器、驅(qū)動電源、數(shù)據(jù)采集裝置和LabView顯示等組成,如圖3展示。試驗臺用于氣體供應(yīng)和在線運(yùn)行參數(shù)的控制與監(jiān)測,并提供實(shí)驗反應(yīng)氣體的供應(yīng)、流量控制、入口壓力調(diào)節(jié)、溫度和濕度控制[3]。單池組裝體內(nèi)部集成了傳感器和專用陰極集流體。傳感器具有原位信號放大功能,布置在陰極側(cè)的石墨極板和集流體之間。陰極集流體的設(shè)計可以實(shí)現(xiàn)傳感器的非平面緊湊地安裝。分流器的引入實(shí)現(xiàn)了數(shù)據(jù)采集裝置對單池和分區(qū)信號的同步采集。

圖3. 分布式原位信號放大傳感器臺架測試系統(tǒng)

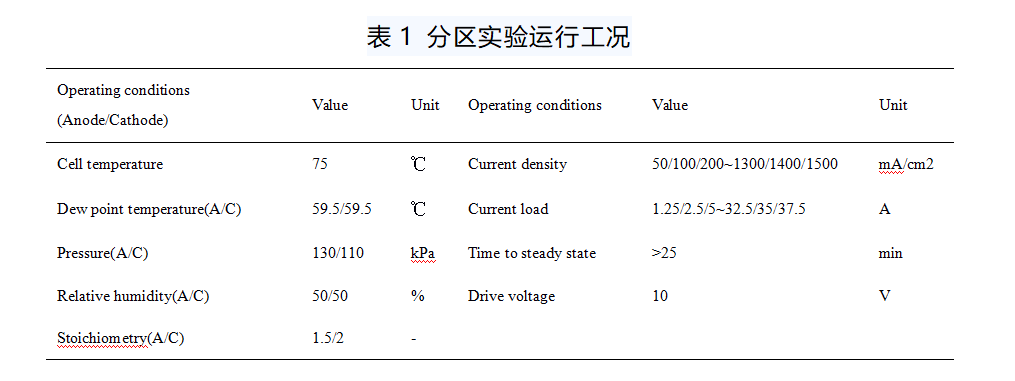

臺架測試是根據(jù)預(yù)設(shè)的分區(qū)實(shí)驗運(yùn)行工況下逐步調(diào)整負(fù)載參數(shù),并獲取面內(nèi)分區(qū)放大電壓數(shù)據(jù)。通過計算可以觀察到平面內(nèi)原位放大電流密度分布。表 5 列出了分區(qū)實(shí)驗運(yùn)行工況。

精度驗證

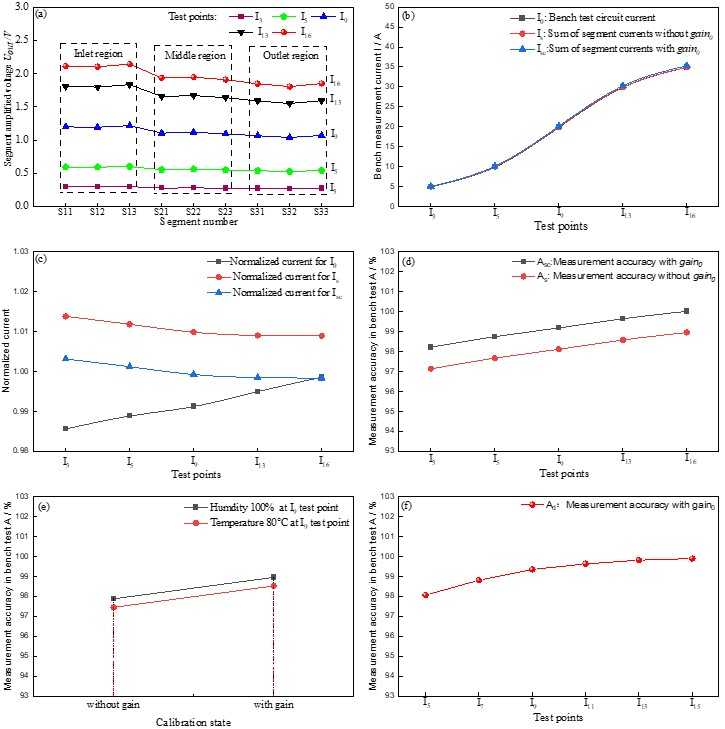

臺架測試可以觀察到不同工作條件下的面內(nèi)原位分區(qū)放大電壓。圖4(a)在不同負(fù)載下的平面內(nèi)分區(qū)放大電壓值在入口區(qū)有較大波動,而在出口區(qū)有一定波動。這種波動現(xiàn)象隨著負(fù)載電流的增加而加劇。圖4(b)展示了電流的三種表達(dá)形式:臺架電路電流、未引入校準(zhǔn)放大系數(shù)的分段電流之和、引入校準(zhǔn)放大系數(shù)的分段電流之和。三種形式的電路電流之間存在差異,但差異不大。

因此,這三組電路電流通過除以工作臺預(yù)設(shè)負(fù)載電流?Im?進(jìn)行歸一化,以便清楚地顯示出差異,圖4(c)所示。傳感器的測量精度以臺架電流為基礎(chǔ)進(jìn)行計算,圖4(d)展示了引入和不引入放大系數(shù)兩種情況下的測量精度,可以驗證得到,小電流范圍內(nèi)的測量精度控制在 97% 以內(nèi),非小電流范圍內(nèi)的測量精度控制在 98% 以內(nèi)。此外,圖 7(e-f)展示了傳感器測量精度在可變參數(shù)條件下保持一定的穩(wěn)定性。

? ? ? ?

圖 4. 臺架測試分析結(jié)果顯示:(a)平面內(nèi)分區(qū)放大電壓測量結(jié)果;(b)引入校準(zhǔn)放大系數(shù)前后臺架電路電流的比較;(c)歸一化臺架電路電流的比較;(d)引入校準(zhǔn)放大系數(shù)前后臺架測試測量精度的比較。(e) 可變參數(shù)工作條件精度測量; (f) 動態(tài)工作條件精度測量。

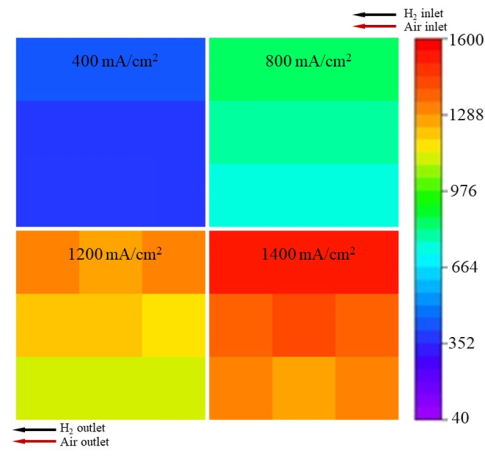

圖5:?不同運(yùn)行條件下的平面內(nèi)分布式電流密度

不同操作條件下的平面分區(qū)電流密度分布可以通過分區(qū)電壓計算,如圖5展示了平面內(nèi)電流密度的分布不一致性。可以發(fā)現(xiàn),入口電流密度高,出口電流密度低,隨著負(fù)載增大,入口和出口電流密度之間的差異就更為明顯。由于流入口處的高反應(yīng)物濃度,電流密度在流入口附近最高。電流密度通常在流向流道出口的方向上減小。

總結(jié)

本文詳細(xì)介紹了 PCB 傳感器的標(biāo)定和應(yīng)用。通過分區(qū)標(biāo)定實(shí)驗和臺架實(shí)驗,對傳感器的測量精度進(jìn)行了定義和驗證。此外,利用集成了傳感器的燃料電池測試系統(tǒng),觀察到了不同工作條件下平面內(nèi)原位放大的電流密度分布。燃料電池內(nèi)部測量技術(shù)的研究對于燃料電池的性能評估和優(yōu)化是非常重要的。單池的PCB 傳感器的測量應(yīng)用仍需要在商用電堆中進(jìn)一步擴(kuò)展,以便于優(yōu)化燃料電池的運(yùn)行參數(shù),實(shí)現(xiàn)電堆在應(yīng)用中的精確控制。

審核編輯:劉清

電子發(fā)燒友App

電子發(fā)燒友App

評論