智能制造將是提升PCB產業關鍵因素。為協助PCB產業加速走向智慧化,產官學界紛紛研發一代PCB創新制造技術,并同時推動PCB設備通訊協議,進一步整合物聯網(IoT)、大數據(Big Data)與云端運算等技術,協助PCB產業持續升級。

印刷電路板(PCB)加速邁向智能制造。現今電子產品已經從過去的標準化規格,轉變為彈性客制化規格為主的形態,而面對未來科技產品「少量多樣」的發展趨勢,PCB產業必須加速朝智能制造邁進,才能快速滿足客戶多變的需求。為此,產官學界紛紛推出新一代解決方案,運用高值化的智能制造幫助PCB產業有所突破,提升市場競爭力。

奧寶新品競出加PCB制造智能化

為加速PCB產業制造智能化,并搶占市場商機,奧寶科技(Orbotech)日前于2016電路板產業國際展覽會(TPCA 2016)展會上推出新一代 PCB制造解決方案。其中包括令人矚目的四大主力新品,分別為Nuvogo Fine直接成像系統、Precise 800自動光學成形系統、Sprint 200 Flex軟板文字噴印系統和整合先進自動化功能的Discovery II 9200,將為PCB制造商降低生產成本,并提高良率、性能,提升競爭力。

圖1 奧寶科技亞太區AOI&AOS營銷經理王俊杰表示,因應新制程與市場成長,驅使高階制程的系統和解決方案需求大增。

奧寶科技亞太區AOI&AOS營銷經理王俊杰(圖1)表示,智慧手機、工業4.0、自動駕駛及5G基礎建設四大領域將促進PCB市場持續成長。這四大市場推動PCB制程設備性能不斷提升,為因應日漸增加的生產需求,客戶須購買設備以提升自身生產能力。另外,新的制程技術也趁勢而起,例如于智能手機PCB制造上,有越來越多業者采用改良型半加成(mSAP)技術;或是將類基板運用于新一代的高密度互連技術((High Density Interconnect, HDI),在在都顯示高階制程的系統和解決方案需求大增。為此,該公司推出新一代PCB制造解決方案,滿足市場需求。

據悉,新推出的Nuvogo Fine解決方案可以為高階HDI和軟板的進階版mSAP提供較佳產能,其高分辨率特色可兼顧成像質量與產能,專為PCB制造業生產更加纖薄的高密度多功能裝置而設計,加速制造商上市時間,并確保較低的單次印刷成本。

同時,保持高良率也是目前PCB制造重點。為此,Precise 800便是首款針對高階HDI與復雜多層PCB板制造的自動光學成形AOS解決方案,其能夠燒蝕殘銅(短路)并修補缺銅(斷路),能在先進的PCB設計中實現精確、高質量的3D成形,解決內層、外層、多線條、轉角和焊盤上的缺陷,因此可大幅度減少PCB報廢,提高良率。

另外,為因應輕薄型軟板PCB的大量生產需求,該公司則推出首款PCB文字噴印機--Sprint 200 Flex。該產品具備多塊板處理功能及先進的對位與串行化工具,讓制造商在各種軟板PCB材料上進行大量生產與達到高良率高質量文字噴印;而整合先進自動化解決方案的Discovery II 9200,則是將該公司旗下高性能AOI解決方案結合自動化功能,以獲得更高的生產效率。該款系統專為MLB和HDI批量生產而設計,提升缺陷偵測率,進而強化產能與產品良率。

打造PCB智慧產線 亞智/EIKO攜手合作

另一方面,Manz亞智科技也宣布與日本自動分析管理裝置制造商エイコー電機株式會社(EIKO ELECTRIC CO, LTD)進行技術策略合作。藉由此次德國及日本跨國際的專業技術合作,Manz亞智科技得以提供首個高整合性的PCB生產線,其范圍涵蓋了干、濕制程設備,包括計算機整合制造中央管理系統(Computer-Integrated Manufacturing, CIM)及在線式高精度藥液自動分析管理添加儀器(Inline Precise Chemical Analysis and Dosing Systems, ICA)--ICA 001。

Manz亞智科技執行長暨創辦人Dieter Manz指出,該公司此次與EIKO的技術策略合作,再次強化現有的一站式生產解決方案。透過這次的合作,雙方期許能夠強化高度整合的概念,從制造端的數據收集、實時藥液監控與調整,一直到智慧生產,大幅提升客戶的生產效率及良率,并降低制造成本,藉此提高終端產品的質量為制造商帶來更佳的獲利能力。

雙方此次合作推出的ICA 001高精度藥液自動分析管理添加儀重量只有5公斤,尺寸(寬30×高25×深20公分)約等同于一般鞋盒的大小,其設計輕巧卻具備高效能,能在線全自動實時分析高達五種PTH銅制程藥液,且能自動偵測并添加調整藥液狀態,取代了人工在生產在線手動取樣再進入實驗室進行測試的過程。新產品就猶如「行動實驗室」,其輕巧的尺寸及高效能讓PCB制造商能方便轉移至不同產線并易于維護,大幅降低了生產制程變異性,提升操作人員安全性,更可以省去時間、原料清單(BOM),以及人力各項成本,為生產制造商帶來更高的競爭力。

此外,新產品在運作期間每15分鐘內會自動采樣及分析藥液,同時視實際情況智慧調整,以確保其穩定性高于97%,進一步維持生產良率與運作,避免傳統上人為檢測所可能產生的誤差,而其藥液參數分析誤差值甚至低于3%。

除了銅制程之外,ICA 001也具有高度的兼容性,其化學藥液分析功能可以使用于不同的濕式制程段,并且可與Manz設備以外的其他廠牌設備相互連結。除此之外,新款管理添加儀也能搭配計算機整合制造中央管理系統CIM,提供制造商整合所有生產參數,迎接大數據生產世代,進一步為客戶強化智能生產制造能力。

PCBEI協助設備通訊語言統一

為使電路板產業快速邁向智能制造,***電路板協會與工研院,近期正式對外公開說明「***PCB設備通訊協議(PCBEI)」,此一通訊協議遵循國際半導體產業協會(SEMI)的SECS/GEM規范,將有助于建立電路板產線的數據儲存與分析平臺,建構整廠生產信息系統,以進一步朝高值化的方向前進。

電路板(PCB)是***電子產業的重要一環,目前產值已達新臺幣5,980億元。***電路板協會副理事長梁茂生表示,近年來中國大陸大資本的來襲,持續透過并購、投資大廠,以及大規模獎勵、補貼等方式進行規模競爭,無疑對***以中小企業為主的產業結構來說,是一大威脅。因此,運用高值化的智能制造來幫助產業有所突破,將是提升競爭力的重要方向。

由于***電路板廠商的產線機臺,采用的通訊接口皆不一致,使得資料搜集與上傳面臨挑戰,一旦缺少資料,就無法實現智能制造各項長遠目標。 有鑒于此,***電路板協會與工研院,自2015年起開始著手研究***PCB設備通訊協議,在各方單位的努力之下,于近期正式對外公開說明。

圖2 工研院機械與機電研究系統研究所所長胡竹生指出,PCB設備通訊協議將可解決眾多設備通訊語言的問題,提高信息收集、應用與分析的效益。

工研院嵌入式控制系統部經理范逸之(圖2)指出,此一***PCB設備通訊協議,將遵循SEMI規范的設備通訊標準接口及機器行為模式—SECS/GEM。遵循此一規范的主要原因在于,SECS/GEM已是半導體產業遵循多年的通訊規范,該產業中,每片晶圓的完成須歷經千道制程、監測百萬筆數據。

范逸之進一步分析,他們善用大數據分析,找出影響客戶產品規格的關鍵因子、加快產品投入市場應用的時間,并成功從尋找制程變異,進展到提前預測變異,像是臺積電(TSMC)幾乎所有的設備都掛上了SECS/GEM,因其須要將所有數據回到主控中心,同時也要能從上層下達到機臺。

***電路板協會秘書長賴家強則說,除了考慮到SECS/GEM已是半導體產業成熟的通訊規范外,也由于目前國際上還沒有國家有做這樣的通訊協議,***是第一個,因此一旦以SEMI規范為基礎的協議產出,將能直接與各國協議對接,在達成后續效益上,也較有效率。

圖3 工研院嵌入式控制系統部經理范逸之透露,對設備商而言,客制化通訊格式徒增了雙方成本,此一通訊協議,使得廠商只須專注于一種通訊技術開發。

針對PCB設備通訊協議將達成的效益,***電路板協會制造聯盟召集人許正宏指出,其不僅有助于建立電路板產線的數據儲存與分析平臺,建構整廠生產信息系統,發揮預兆診斷、實時監控、機臺互相溝通、制程仿真等智能制造效益,更可透過數據搜集、串聯與分析,讓工廠與生產線,變成可自主感知、運作的智識型組織,進一步達到智能生產決策的目標。

工研院機械與機電研究系統研究所所長胡竹生(圖3)說,近期產業脈動顯示,單一規格化產品市場變化很大,如手機等產品的量已開始趨緩,取而代之的是,各種不同要求的電子終端產品會慢慢出現。對制造業者來講,將采用客制化、量小,但變化很快的制造模式,而這也是工研院發展智能制造的主要方向。因此,若要實現智能制造,供應鏈的機動性便必須越來越高,有必要將所有生產設備整合連結,讓各節點設備能相互溝通,才能達到預測、控制與補償優化的效益。

然而,欣興電子資深經理李進春(圖4)表示,PCBEI標準的訂定,確實有助于新設備中多標準的統一,不過現有的舊設備,該如何也同時進行統一,也是亟須解決的問題。

圖4 欣興電子資深經理李進春表示,如何使舊設備與新設備標準統一,是目前亟須解決之挑戰。

對此,范逸之指出,如果控制器的本身,廠商有辦法讀到資料,就可以用另一臺控制器當成是網關,以轉送的方式來進行,而設備如果真的很舊的話,在控制器完全讀不到數據的情況下,則可以外接一臺現有的控制器來讀取設備訊號,再作轉送。

范逸之進一步解釋,主要是因為原來的設備沒有標準的通訊模式,所以利用網關將設備的原始數據先讀取,再透過網關的程序,轉換原始數據為標準的通訊格式,再往上層傳送。

HA-SAP技術突破印刷電路深寬比障礙

隨著行動裝置的信息傳輸量增加與體積輕薄化,對電路板線路微細化的要求也隨之提升,如何突破現今印刷電路深寬比障礙,也成PCB設計主要重點項目之一。

未來印刷電路的線寬將逐步朝10~20μm邁進,但目前黃光蝕刻技術僅能達到30μm,為此,工研院(ITRI)電子與光電系統研究所研發出「高深寬比無光罩超細線印刷技術(High Aspect Ratio Semi-Additive Process, HA-SAP)」,大舉突破了電路印刷的技術瓶頸,可實現線寬10~20μm的印刷電路,促使產業往高單價細線化產品邁進,可望帶動相關產品發展,提升PCB及軟板產業的競爭力。

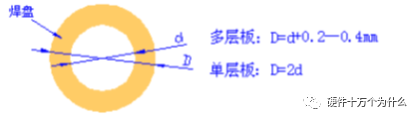

電子與光電系統研究所副所長胡紀平表示,未來許多電子產品所使用的電路板,其線路密度將越來越高,如何實現更纖細的印刷線路,成為一大重點。但以目前的技術,要進一步實現更纖細的印刷電路有其困難。目前印刷電路的線寬最細可做到18.4μm,但高度卻只有7.5μm。由于深寬比(Aspect Ratio)不足,這樣的電路對電流的承受能力有限。HA-SAP技術則可實現寬度14.2μm、高度16.6μm的印刷線路,深寬比可達1:1,因此線路能承受的電流可比目前還要大2.5倍。

胡紀平也指出,一般印刷電路的線路剖面為半圓型,其形狀特點不容易偵測,以致于無法應用于高密度3C產品、車用等高階應用,而HA-SAP技術做出來的電路剖面是方形的,溝壁與底部的角度接近90度,是技術上的一大突破,如此一來,許多物聯網傳感器的數據便可采用新的導線技術來傳輸。

另外,此技術還有一項特點在于,現有的印刷電路技術須要用到電鍍鎳、銀線來印刷,而HA-SAP則是采用全銅線路。此一技術的突破,可望帶來新的市場應用,尤其是高階的柔性電路板(FPC)。目前柔性電路板所使用的線路材料中,導電率最高的是銅。

工研院也透過與日本印刷大廠SERIA締結合作伙伴,目前已有支持該技術的機臺,可提供完善的量產技術給未來需要此制程的客戶。過去工研院與SERIA的合作是在觸控面板領域,不過當觸控轉到柔性電路板時,需要的不只是細,還要能乘載更高的電流,導致線路截面積必須很大。為此,工研院花了一年多時間,研發出HA-SAP技術,才順利增加線路截面積。

在應用市場方面,HA-SAP未來主要瞄準的市場有三,一是消費性電子,因其所需密度很高、數據量要很大;二是輕薄、低功耗的物聯網傳感器,要達到低功耗,線路導電度必須夠高;三是4K/8K顯示器,當線路越來越多,驅動器芯片也會越來越多,成本將隨之提升,因此透過將其變細,本來要8~10顆的驅動器芯片,使用數量將可降低一半,可大幅降低成本。

電子發燒友App

電子發燒友App

評論