出去,使元件處于涼爽溫度。焊點(diǎn)內(nèi)空洞會(huì)干擾傳熱,使元件發(fā)熱,縮短LED使用壽命。眾所周知,在這些熱焊盤(pán)上焊膏引起的空洞是一個(gè)常見(jiàn)問(wèn)題。

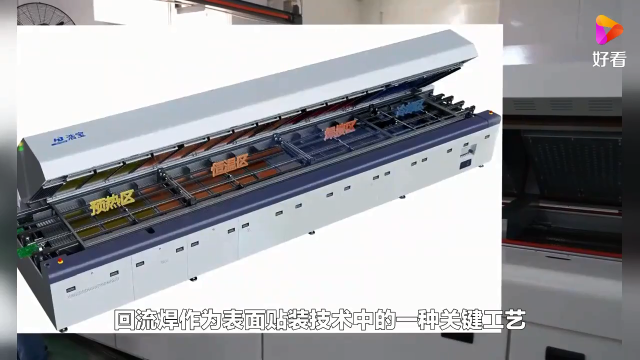

已開(kāi)發(fā)了一種新工藝,首次印刷焊膏,干燥焊膏,然后在原有的焊膏沉積上印刷新焊膏,再使用標(biāo)準(zhǔn)回流焊方式回流焊組件。本文討論的印刷和回流焊工藝參數(shù)包括干燥溫度、模板厚度、開(kāi)孔尺寸、間距、焊膏坍塌和空洞量的減少。

引言

傳統(tǒng)的電燈照明使用白熾燈泡,電流加熱金屬燈絲直到發(fā)光。這種技術(shù)在19世紀(jì)初首次嘗試,并一直持續(xù)到20世紀(jì)末,Thomas Edison和他的合作伙伴才成功實(shí)現(xiàn)了商業(yè)化。雖然這項(xiàng)技術(shù)一直在改進(jìn),但是即使在今天,燈泡的發(fā)光效率仍很低,大多數(shù)的電功率被轉(zhuǎn)換為熱量,而不是光。由于燈絲的脆弱性,燈泡的壽命也是這項(xiàng)技術(shù)的一個(gè)缺點(diǎn)。由于這些原因,最近的趨勢(shì)和法規(guī)推動(dòng)了更有效的照明技術(shù)。

一個(gè)流行的解決方案就是使用發(fā)光二極管(LED)代替?zhèn)鹘y(tǒng)燈泡。LED沒(méi)有燈絲燈泡脆弱,壽命更長(zhǎng)。LED比傳統(tǒng)燈泡更高效、更節(jié)能,轉(zhuǎn)換為熱量的能量消耗也更少。然而,它產(chǎn)生的熱量對(duì)于LED照明制造商來(lái)說(shuō)還是一個(gè)重要問(wèn)題,芯片產(chǎn)生的熱量必須能夠逃逸,保持芯片涼爽,否則將縮短LED的壽命。

根據(jù)Bergquist公司數(shù)據(jù),今天照明行業(yè)最常見(jiàn)的是3 W或5 W的LED。正朝著10 W的高功率照明解決方案發(fā)展。隨著這些更高功率元件的應(yīng)用,將產(chǎn)生更多的熱量。在PCB上貼裝超過(guò)1 W功率的LED是很常見(jiàn)的,它比簡(jiǎn)單地通過(guò)有引線(xiàn)器件的引線(xiàn)傳熱效果更好。

隨著底部焊端元件的應(yīng)用,如大功率LED,元件產(chǎn)生的熱量通過(guò)其底部的熱焊盤(pán)傳走。連接焊盤(pán)到基板的焊點(diǎn)把熱量傳到基板,使熱量遠(yuǎn)離元件。在這個(gè)焊點(diǎn)內(nèi),空洞會(huì)干擾熱量直接傳向基板,產(chǎn)生熱點(diǎn)。在大功率LED中,這可能會(huì)導(dǎo)致LED輸出顏色的變化,也縮短元件壽命。

已成功開(kāi)發(fā)出抑制這些熱焊盤(pán)上的空洞的一種新方法。首先,以正常方式在焊盤(pán)上印刷焊膏。然后,基板通過(guò)一個(gè)低溫爐干燥焊膏。然后再在印刷機(jī)上二次印刷同一塊基板,焊膏直接印刷在第一次印刷沉積的焊膏頂部。

該實(shí)驗(yàn)的重點(diǎn)是焊膏印刷,然后是在基板上干燥,再有就是在首次印刷的焊膏頂部進(jìn)行二次印刷。如果兩次印刷都使用相同的模版,那么干燥過(guò)程中,焊膏絲毫不能坍塌,否則模板將不能很好地與基板密封。在經(jīng)濟(jì)上,如果相同的模版可以用于第一次和第二次印刷,在印刷過(guò)程中模板沒(méi)有損傷,這將是最好的方案。

理論上可能發(fā)生兩種可能性:

1)首次印刷的焊膏在干燥過(guò)程中不坍塌。第二次印刷期間,模板與基板很好地密封,更多的焊膏被強(qiáng)制沉積,在實(shí)際的回流前進(jìn)行密實(shí)的焊膏沉積。此沉積比首次印刷將有更多的金屬含量。由于首次沉積的焊膏以經(jīng)干燥,焊劑含量將不會(huì)顯著增加。實(shí)際上,焊劑的揮發(fā)性成分已大大減少,因?yàn)槭状斡∷⒑父嘀械暮竸]發(fā)物在干燥過(guò)程中已經(jīng)揮發(fā),而二次印刷增加的揮發(fā)物較少。

2)首次印刷的焊膏在干燥過(guò)程中坍塌。這會(huì)導(dǎo)致在印刷區(qū)域之外產(chǎn)生焊料顆粒,致使模板與基板密封不良。新焊膏完全印刷在首次印刷的焊膏沉積的頂部。

從理論上講,其中任何一種可能情況都對(duì)減少最終焊點(diǎn)中的空洞是有益的。在第一種情況下,在回流焊前,更多的金屬含量被增加到焊點(diǎn),沒(méi)有顯著增加更多的焊劑。這可以與涂覆焊劑的焊料預(yù)制件得到的焊點(diǎn)相比。

第二種情況下,模板與基板之間的密封不良,提供了一個(gè)增大焊點(diǎn)體積的機(jī)會(huì)。更高的元件托腳為焊膏排氣提供了更大的空間。

為了進(jìn)一步研究這種干燥焊膏然后二次印刷焊膏以減少空洞的方法,進(jìn)行了如下實(shí)驗(yàn)。

實(shí)驗(yàn)1—坍塌檢測(cè)實(shí)驗(yàn)

本實(shí)驗(yàn)使用了兩種焊膏。一種是低空洞的無(wú)鹵焊膏(A),另一種是低空洞的含鹵焊膏(B)。

在印刷前,注意到焊膏A比焊膏B具有較高的粘度,在輕輕攪拌和手工轉(zhuǎn)移到模板時(shí),感到堅(jiān)硬。

采用焊盤(pán)尺寸0.010″×0.050″并OSP處理的基板,在所應(yīng)用區(qū)域,模板開(kāi)孔和焊盤(pán)尺寸比為1∶1。模板厚度為0.004″。印刷焊膏的基板分別在125 ℃、150 ℃和180 ℃的對(duì)流回流爐中烘烤四分鐘。理論認(rèn)為,較高的烘烤溫度,將使更多的焊劑排氣,這將是首選。然而,也有理論認(rèn)為,較高的溫度烘烤會(huì)導(dǎo)致在烘烤過(guò)程中更多的焊膏坍塌。

結(jié)果

由于現(xiàn)有可用烘箱的局限性,最低溫度烘烤條件為125 ℃。可以看出,即使在這個(gè)最低烘烤條件下,兩種焊劑都仍然有一些鋪展。應(yīng)該指出的是,這兩種焊劑都按IPC-TM-650通過(guò)了J-STD-005坍塌試驗(yàn)要求。看到的坍塌不足以引起橋接問(wèn)題。然而,焊膏的鋪展足以引起在烘烤過(guò)的基板上二次印刷時(shí),相同的模板將不會(huì)形成與基板的合適密封。

對(duì)烘烤前后的焊膏寬度進(jìn)行測(cè)量。由于數(shù)據(jù)分散,目前尚不清楚,是否哪一種烘烤條件就比另一種更好地防止坍塌,都表現(xiàn)出非常相似的結(jié)果。乍一看,照片中的125 ℃烘烤條件看起來(lái)比其他條件的還要差。使用焊盤(pán)大小作為參考點(diǎn),這種情況的坍塌沒(méi)有其他情況的差。

實(shí)驗(yàn)2 -二次印刷實(shí)驗(yàn)

利用現(xiàn)有的實(shí)驗(yàn)室資源,焊膏A和焊膏B分別印刷在QFN測(cè)試板上。由于小間距I/O開(kāi)孔的QFN設(shè)計(jì),這會(huì)是發(fā)生有關(guān)坍塌和橋接的最壞情況。

印刷每種新鮮焊膏到測(cè)試板,對(duì)新鮮焊膏進(jìn)行拍照。然后在125 ℃條件下烘烤,并分析基板。然后在基板進(jìn)行二次印刷。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論