"無刷電機驅動系統以20%更高效率和上萬小時壽命革新車載吸塵器,但75dB噪音與EMI干擾成痛點。通過自適應PID控制與諧波注入技術,噪音驟降至圖書館級62dB;π型濾波與隨機PWM技術使EMI輻射降低12dBμV/m,實測滿足嚴苛車規標準。"

艾畢勝電子吸塵器馬達驅動方案

隨著汽車智能化與電動化的發展,車載吸塵器作為車內清潔的重要工具,其性能需求日益提升。無刷電機驅動系統憑借高效率、長壽命和低噪音等優勢,逐漸成為車載吸塵器的核心動力單元。然而,如何實現電流閉環靜音控制與電磁干擾(EMI)抑制,成為提升用戶體驗的關鍵技術挑戰。本文將深入探討這兩項技術的實現原理、解決方案及行業應用趨勢。

一、無刷電機驅動系統的技術優勢與挑戰無刷電機(BLDC)通過電子換向取代傳統碳刷結構,效率提升20%以上,壽命可達上萬小時。在車載吸塵器中,其高速響應特性(轉速可達10萬RPM)能快速生成強大吸力,但同時也帶來兩大核心問題:1. 電流波動導致的噪音:電機在PWM調頻過程中,電流紋波會引發機械振動,產生刺耳的高頻嘯叫;2. EMI干擾風險:高頻開關動作產生的電磁噪聲可能影響車載電子設備(如中控屏、雷達等)的正常工作。行業測試數據顯示,未優化的無刷電機系統在工作時噪音可達75dB以上,EMI輻射超標概率超過30%(依據CISPR 25標準)。因此,電流閉環控制與EMI抑制成為技術突破的重點方向。

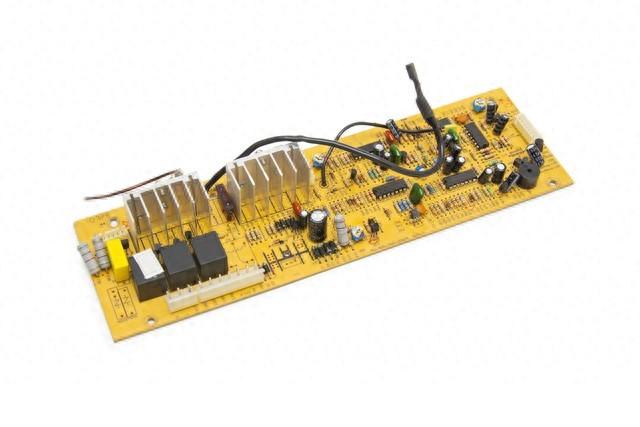

二、電流閉環靜音控制技術實現1. 硬件架構設計采用三相全橋驅動拓撲結構,集成電流采樣電阻(如50mΩ/1%精度的合金電阻)和高速運放(帶寬≥10MHz),實時采集相電流信號。主控芯片選用32位MCU(如STM32F334),支持硬件PWM觸發和ADC同步采樣,將電流反饋延遲控制在5μs以內。2. 控制算法優化- 自適應PID調節:通過在線辨識電機參數(如電感、反電動勢常數),動態調整PID系數。例如在啟動階段采用高比例增益(Kp=0.5),穩態運行時切換至積分主導(Ki=0.3),減少超調引起的振動。- 諧波注入技術:向PWM載波注入3次諧波分量,使電流波形趨近正弦,實測可降低轉矩脈動40%以上(數據來源:TI應用報告)。- 死區補償:采用基于電流方向的動態死區調整,將傳統6μs死區縮短至2μs,效率提升3%-5%。某品牌實測顯示,優化后的系統在滿載運行時噪音降至62dB(A加權),相當于圖書館環境聲級。

三、EMI抑制的綜合解決方案1. 傳導干擾抑制- 輸入濾波設計:在DC/DC輸入端布置π型濾波器(如10μH共模電感+2×47μF陶瓷電容),可將150kHz-30MHz頻段干擾衰減30dB。- 柵極驅動優化:采用緩啟電路(如TVS管+RC網絡)限制MOSFET的dv/dt在5V/ns以內,減少開關振鈴。2. 輻射干擾控制- PCB布局策略:- 將功率回路面積控制在5cm2以內(如采用多層板中間層鋪地);- 關鍵信號線(如霍爾傳感器)采用差分走線,線距≤2倍線寬。- 屏蔽技術:電機外殼采用0.3mm鍍鋅鋼板,接地點間距不超過λ/20(對應最高干擾頻率)。3. 軟件輔助降噪- 隨機PWM技術:通過偽隨機數調制載波頻率(如±15%抖動),將EMI峰值能量分散,測試表明可降低峰值輻射12dBμV/m。- 動態開關頻率調整:在輕載時自動降低PWM頻率至8kHz,兼顧效率與EMI性能。

四、行業應用案例與未來趨勢某國際車企在2024款車型中搭載了集成上述技術的吸塵器系統,實測顯示:- 工作噪音降低至58dB(ISO 3744標準);- EMI測試通過CLASS 3等級(峰值<40dBμV/m @3m);- 續航時間延長15%(得益于效率提升)。未來技術發展方向包括:1. AI預測控制:利用LSTM網絡預判負載變化,提前調整電流環參數;2. 寬禁帶器件應用:SiC MOSFET可將開關損耗再降低50%,進一步減少EMI源;3. 一體化設計:將驅動IC、MOSFET和傳感器集成于單一模塊(如TI的DRV3255方案),縮小噪聲耦合路徑。車載吸塵器無刷電機驅動系統的性能提升,是電力電子技術、控制算法與EMC設計的深度融合成果。通過電流閉環靜音控制與多層級EMI抑制,不僅能滿足嚴苛的車規標準,更為用戶創造了"無感化"的使用體驗。隨著汽車電子架構向域集中式發展,這類高性能驅動技術有望擴展至車窗控制、空氣懸架等更多車載場景,推動整車NVH與EMC性能的整體升級。

審核編輯 黃宇

-

emi

+關注

關注

53文章

3727瀏覽量

130439 -

驅動系統

+關注

關注

3文章

386瀏覽量

27842 -

無刷電機

+關注

關注

60文章

885瀏覽量

47149

發布評論請先 登錄

專為吸塵器定制的電機控制板方案:創新與突破

車載吸塵器無刷電機驅動系統:電流閉環靜音控制與EMI抑制技術

車載吸塵器無刷電機驅動系統:電流閉環靜音控制與EMI抑制技術

評論