國產SiC碳化硅MOSFET廠商的發展路徑對國產碳化硅功率半導體全球競爭的啟示

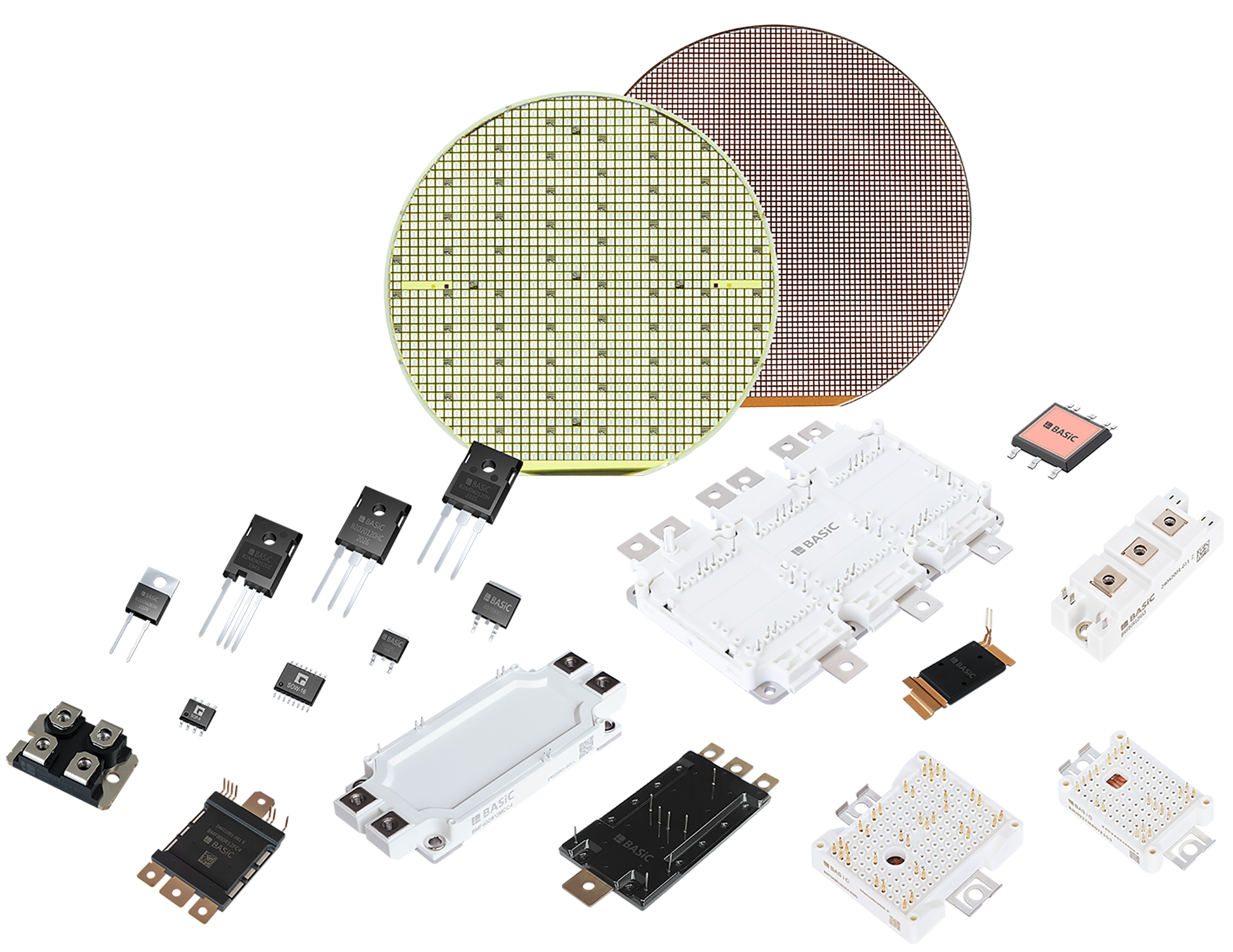

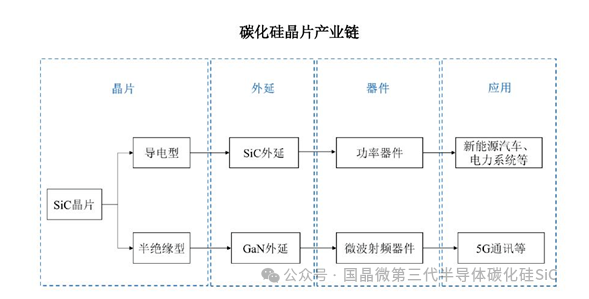

第三代半導體材料碳化硅(SiC)作為未來功率電子產業的核心基礎材料,正在全球范圍內引發激烈的技術競爭。在這一關鍵領域,國產SiC碳化硅MOSFET廠商通過七年深耕,從初創企業成長為國內碳化硅功率器件領域的頭部企業,其產品在新能源汽車、光伏儲能等高端市場實現規模化應用。通過深度剖析國產SiC碳化硅MOSFET廠商的發展路徑與戰略布局,揭示其如何突破國際巨頭壟斷,并從中提煉出對中國碳化硅功率半導體產業參與全球競爭的戰略啟示。在全球半導體產業鏈重構、中國加速推進國產替代的背景下,國產SiC碳化硅MOSFET廠商的實踐為行業提供了極具價值的“中國樣本”。

1 國產SiC碳化硅MOSFET廠商的發展歷程與戰略布局

國產SiC碳化硅MOSFET廠商的成長軌跡折射出中國第三代半導體企業從技術追趕到市場主導的完整進化過程。公司自成立以來,通過精準的戰略定位和持續的技術創新,構建了覆蓋產業鏈全環節的核心競爭力,在碳化硅MOSFET這一高技術壁壘領域實現了從實驗室到產業化的跨越式發展。

1.1 技術突破與產品迭代

國產SiC碳化硅MOSFET廠商的技術演進體現了循序漸進的研發策略和快速迭代的產品化能力。2018年,公司率先攻克關鍵技術瓶頸,發布了國內首款通過工業級可靠性測試的1200V碳化硅MOSFET,其核心參數達到當時的主流水平——溝道電子遷移率達到14cm2/V·S,柵氧擊穿場強接近8.8MV/cm,在Tj=150℃條件下閾值電壓穩定性(Vth>2.5V)以及25℃條件下短路耐受時間超過6μs。這一突破標志著國產碳化硅MOSFET開始具備商業化應用基礎。

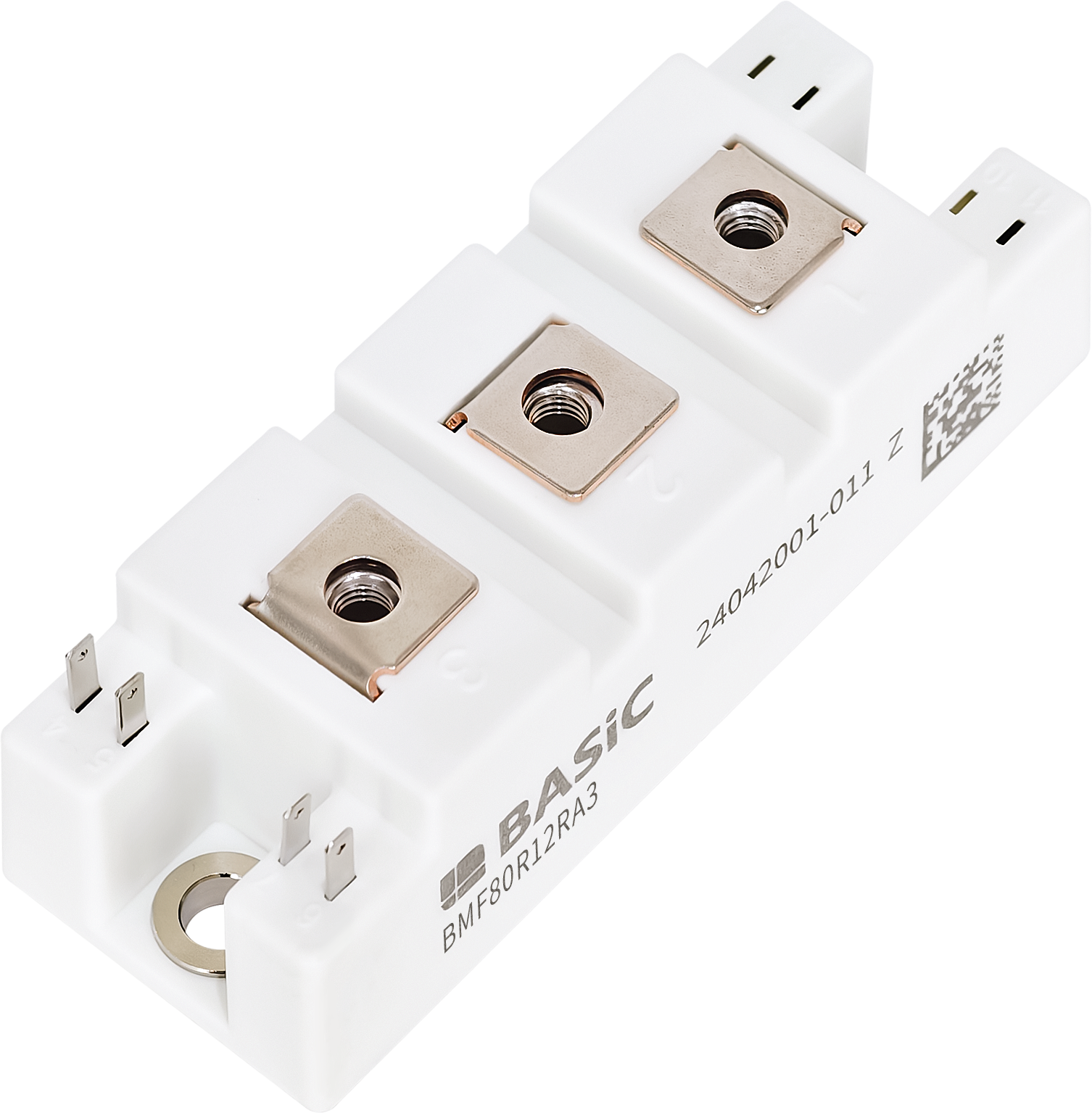

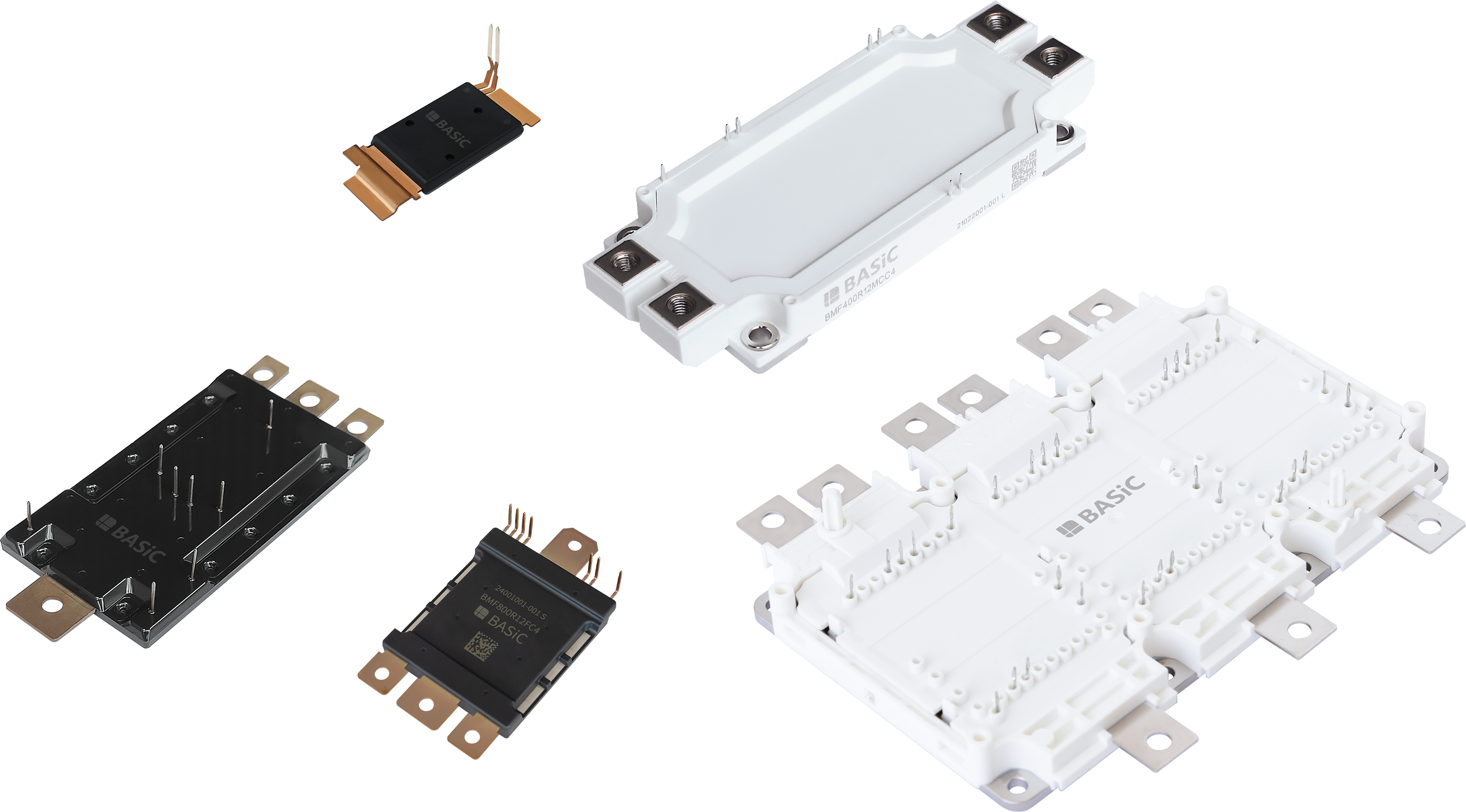

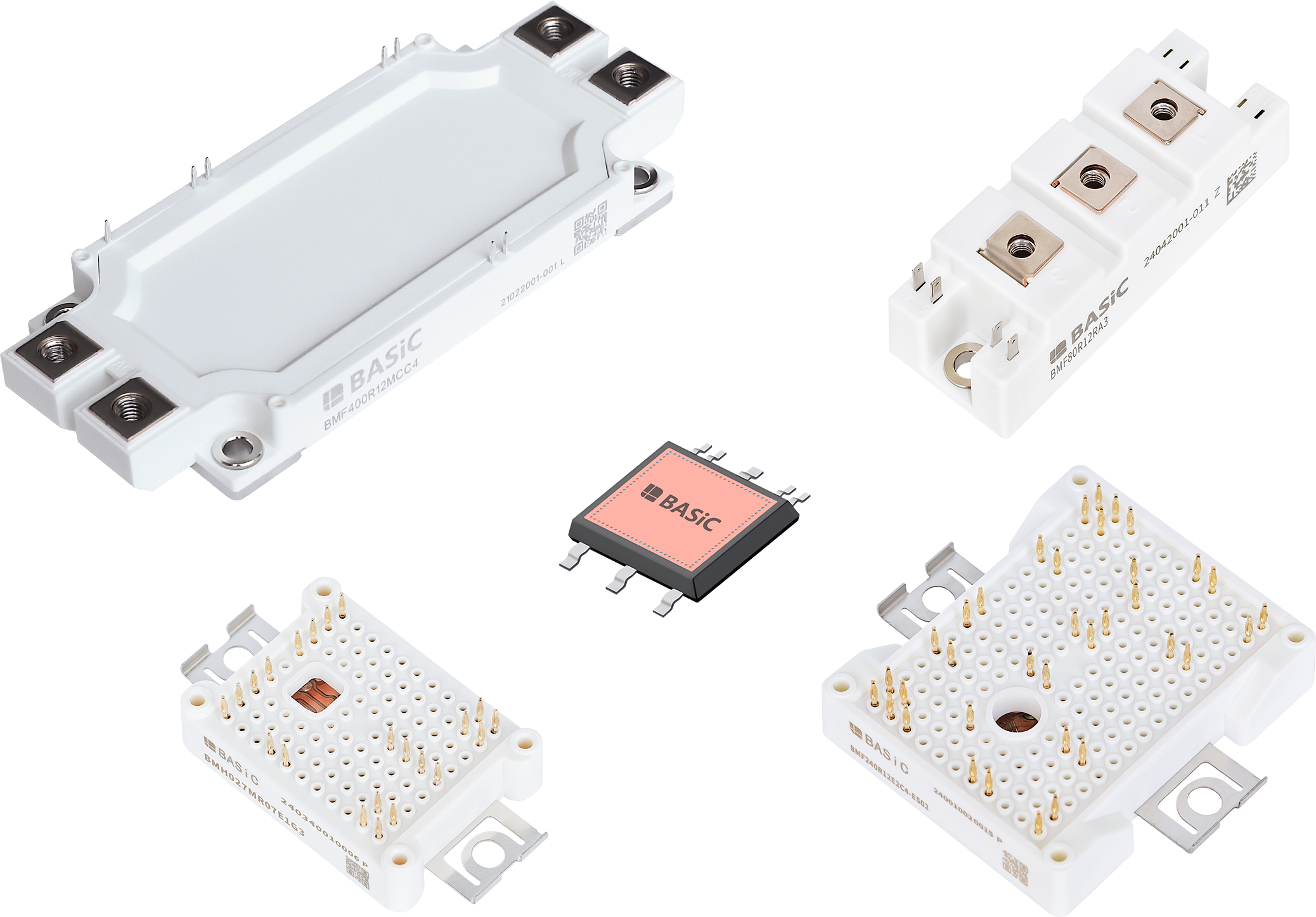

第二代技術平臺跨越:2023年,國產SiC碳化硅MOSFET廠商基于6英寸晶圓平臺推出第二代碳化硅MOSFET系列,性能實現質的飛躍。與第一代相比,其比導通電阻降低40%,開關損耗減少30%,工作結溫提升至175°C,產品線也進一步豐富。這一代產品在光伏儲能、新能源汽車直流快充、工業電源等領域實現大批量交付,性能參數已逼近國際一線品牌同規格產品。到2024年,國產SiC碳化硅MOSFET廠商迭代推出的1200V 80mΩ和40mΩ規格車規級碳化硅MOSFET系列通過AEC-Q101認證,封裝覆蓋TO-247-3、TO-247-4和TO-263-7等多種形式,滿足汽車電子多樣化的應用場景需求。

車規級模塊開發:國產SiC碳化硅MOSFET廠商在技術路線選擇上采取了“芯片先行、模塊跟進”策略。2018年,在首款MOSFET發布的同時,公司完成了1200V/200A車規級全碳化硅功率模塊的首批工程樣品,并與國內一線主機廠展開聯合測試。2023年,公司車規級碳化硅功率模塊已獲得近20家整車廠和Tier1電控客戶的30多個車型定點,成為國內首批實現碳化硅模塊量產上車的企業。通過參與國家新能源汽車技術創新中心組織的“中國車規半導體首批測試驗證項目”,國產SiC碳化硅MOSFET廠商的器件成功完成單車累計6000公里的極限高溫測試,為國產車規碳化硅器件的可靠性樹立了標桿。

1.2 制造能力與IDM模式轉型

國產SiC碳化硅MOSFET廠商在產能建設上選擇了向垂直整合制造(IDM)轉型的戰略路徑,這是中國功率半導體企業突破“設計-制造割裂”困境的關鍵一步。公司早期采用Fabless模式,依賴代工資源,但在碳化硅這類新興材料領域,成熟的代工資源稀缺且產能保障不足。2019年,公司開始戰略調整,逐步在深圳、無錫建立自主生產線。

深圳芯片制造基地:2023年,國產SiC碳化硅MOSFET廠商深圳車規級碳化硅芯片制造基地產線正式通線,該產線專注于6英寸碳化硅晶圓制造,達產后每年可滿足約50萬輛新能源汽車的芯片需求。這一產能布局使公司對芯片制造的核心工藝環節實現了自主掌控,解決了高端碳化硅芯片“設計出來卻造不出”的產業化瓶頸。

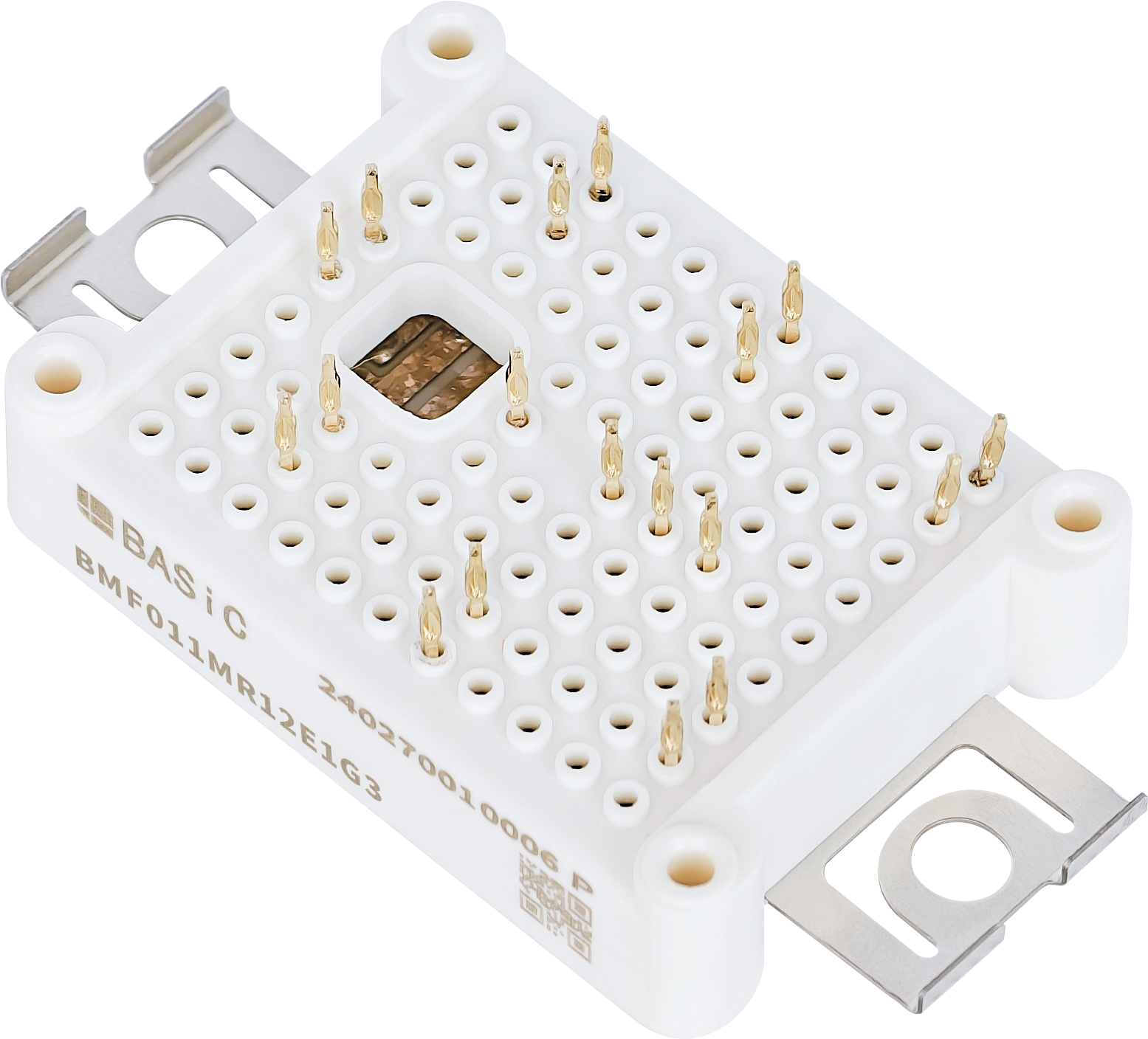

無錫模塊封裝基地:無錫制造基地專注于車規級碳化硅功率模塊的封裝與測試,引進了高精度自動化封裝產線,攻克了芯片銀燒結、Pin針超聲焊接等關鍵技術難題7該基地實現了車規級模塊的專用產線生產,確保了產品的一致性和可靠性,滿足汽車行業對零缺陷率的要求。無錫基地的建成標志著國產SiC碳化硅MOSFET廠商形成了“芯片設計-晶圓制造-模塊封裝-測試應用”的全產業鏈閉環能力。

國產SiC碳化硅MOSFET廠商的IDM轉型使其在全球碳化硅產業競爭中占據了有利位置。2024年,當國際巨頭Wolfspeed因財務危機瀕臨破產、瑞薩電子宣布終止碳化硅業務時,國產SiC碳化硅MOSFET廠商卻憑借自主可控的產能實現了產品快速迭代和市場交付,體現了IDM模式在供應鏈穩定性上的戰略價值。這種模式特別適合碳化硅這類工藝尚未完全標準化的新興半導體領域,使企業能夠通過設計與制造的協同優化加速技術成熟。

1.3 市場拓展與應用深化

國產SiC碳化硅MOSFET廠商的市場策略體現了從工業到車規、從光伏到汽車的漸進式滲透路徑,通過多領域布局分散風險并積累技術信譽。

第一階段:工業與光伏領域切入:國產SiC碳化硅MOSFET廠商早期產品主要應用于工商業光伏逆變器、組串式光伏逆變器、微型光伏逆變器等領域。公司推出的部分碳化硅MOSFET功率模塊采用氮化鋁(AlN)陶瓷基板,熱導率高達170~230W/mK,是傳統氧化鋁基板的9.5倍,熱阻Rth(jc)低至0.12K/W。這些特性使產品能顯著提升光伏系統的功率密度、減小損耗,優化散熱,降低成本,在光伏市場快速獲得客戶認可。通過光伏市場的應用驗證,公司積累了產品可靠性數據,為進軍更嚴苛的汽車市場奠定了基礎。

第二階段:新能源汽車市場突破:隨著產品成熟度提高,國產SiC碳化硅MOSFET廠商將重心轉向新能源汽車這一碳化硅最大應用市場。公司采取了雙軌并行策略:一方面為車載電源廠商提供分立器件(如碳化硅MOSFET),應用于車載充電機(OBC)和DC-DC轉換器;另一方面開發車規級全碳化硅功率模塊,瞄準主驅逆變器核心系統。2023年,國產SiC碳化硅MOSFET廠商的車規級碳化硅功率模塊獲得國內近20家整車廠和一級供應商的30多個車型定點,成為國內少數實現量產上車的碳化硅模塊供應商。2024年,搭載其器件的多款車型陸續上市,標志著產品通過最嚴格的車規驗證。

第三階段:光儲充一體化布局:在鞏固新能源汽車市場的同時,國產SiC碳化硅MOSFET廠商將應用場景拓展至快速增長的“光儲充”一體化領域。公司的第二代碳化硅MOSFET在充電樁、工業電源領域實現大批量交付,應用于大功率直流快充樁的電源模塊。隨著800V高壓快充平臺的普及,碳化硅器件憑借高耐壓、低損耗特性成為提升充電效率的關鍵元件。同時,在儲能領域,碳化硅MOSFET的高頻特性有助于提升儲能變流器的效率和功率密度,國產SiC碳化硅MOSFET廠商在該領域與光伏逆變器客戶協同推進產品應用,形成新能源市場的全覆蓋布局。

國產SiC碳化硅MOSFET廠商在SNEC國際光伏展上展示了其全系產品戰略,除第二代碳化硅MOSFET外,還包括汽車級碳化硅功率模塊、碳化硅二極管、驅動IC、功率器件驅動器等。這種“芯片+模塊+驅動”的整體解決方案策略增強了客戶粘性,使公司能夠提供一站式服務,提升系統級價值。

2 國產SiC碳化硅MOSFET廠商發展路徑的五大核心啟示

國產SiC碳化硅MOSFET廠商的成長軌跡為中國碳化硅功率半導體參與全球競爭提供了可復制的戰略框架。其發展路徑中蘊含的深層次邏輯,對正處于技術爬坡和產業化攻堅階段的國產半導體企業具有重要參考價值。通過對國產SiC碳化硅MOSFET廠商成功要素的剖析,可提煉出以下關鍵啟示:

2.1 技術爬坡:從工業級到車規級的漸進式認證路徑

國產SiC碳化硅MOSFET廠商的技術演進展示了一條循序漸進、階梯式爬升的可靠性驗證路徑,有效降低了產品開發風險。公司沒有一開始就強攻最嚴苛的車規級市場,而是采取了“工業級驗證→車規級開發→極限環境測試→量產上車”的四階段策略:

第一階段(2018-2020年):首先在光伏逆變器、工業電源等工業環境中驗證第一代碳化硅MOSFET的長期可靠性,積累實際運行數據。這些應用場景雖然對能效要求高,但工作環境相對可控,故障容忍度高于汽車應用,是新產品試水的理想領域。

第二階段(2020-2022年):啟動車規級產品開發,與國家新能源汽車技術創新中心、廣電計量等機構合作,建立符合AEC-Q101標準的測試體系。參與“中國車規半導體首批測試驗證項目”,完成6000公里極限高溫測試,模擬汽車發動機艙的嚴酷環境3。

第三階段(2023年):在SNEC光伏展推出第二代碳化硅MOSFET,性能參數比第一代大幅提升(導通電阻降40%,開關損耗降30%),并通過實際裝車測試驗證產品可靠性——搭載國產SiC碳化硅MOSFET廠商碳化硅器件的車輛累計無故障行駛超1萬公里。

第四階段(2024年):1200V碳化硅MOSFET正式通過AEC-Q101認證,并符合PPAP(生產件批準程序)質量標準,獲得近20家整車廠的30多個車型定點。

這種漸進式路徑有效分散了技術風險,避免了過早進入車規市場可能導致的信譽危機。每一步的技術提升都有前期的應用數據支撐,形成“研發-應用-反饋-迭代”的正向循環。特別值得注意的是,國產SiC碳化硅MOSFET廠商將光伏市場作為車規產品的“試驗場”,利用該領域對高效功率器件的迫切需求加速產品成熟,為進軍汽車市場奠定基礎。

2.2 IDM模式:垂直整合構筑供應鏈安全壁壘

國產SiC碳化硅MOSFET廠商從Fabless向IDM模式的戰略轉型,揭示了垂直整合在碳化硅產業中的核心價值。碳化硅器件制造涉及材料制備、芯片設計、特殊工藝、封裝測試等多個高技術環節,傳統分工模式難以實現全流程優化:

深圳芯片產線:6英寸碳化硅晶圓制造能力,保障車規級芯片的穩定供應,年產能可滿足50萬輛新能源汽車需求。自主制造使公司能夠優化柵氧工藝、溝槽刻蝕等關鍵技術,提升產品良率和性能一致性。

無錫模塊基地:專用車規級模塊產線,攻克了芯片銀燒結、Pin針超聲焊接等封裝工藝難點。車規級模塊要求高可靠性和零缺陷,自主封裝使國產SiC碳化硅MOSFET廠商能夠嚴格控制工藝參數,避免代工廠質量波動風險。

IDM模式在2024年全球碳化硅產業動蕩中展現出強大韌性。當國際巨頭Wolfspeed因財務危機瀕臨破產、瑞薩電子終止碳化硅業務時,國產SiC碳化硅MOSFET廠商卻憑借自主產能實現了穩定供貨,成為國際車企供應鏈多元化的受益者。這種模式特別適合碳化硅這類工藝尚未標準化的新興半導體領域,能夠通過設計與制造的協同優化加速技術成熟,降低綜合成本。

IDM模式已成為中國碳化硅企業參與全球競爭的必備架構,也是應對國際供應鏈不確定性的戰略盾牌。

2.3 應用驅動:以光儲充市場反哺汽車生態

國產SiC碳化硅MOSFET廠商的市場開拓策略體現了“應用多元化”與“技術協同化”的辯證統一。公司沒有局限于單一熱門市場,而是構建了光伏、儲能、充電、新能源汽車的四維應用生態,形成相互反哺的業務格局:

光伏市場提供現金流與技術驗證平臺:碳化硅器件可將光伏逆變器效率提升1%-2%,對發電收益影響顯著。國產SiC碳化硅MOSFET廠商的碳化硅器件在工商業光伏逆變器領域廣泛應用,為公司提供穩定現金流。同時,光伏應用成為車規產品的“技術試驗場”,2023年SNEC展上推出的第二代MOSFET首先在光伏領域實現大批量交付。

充電樁市場加速高頻器件成熟:800V高壓快充平臺依賴碳化硅MOSFET的高頻特性。國產SiC碳化硅MOSFET廠商的器件應用于大功率充電樁電源模塊,高頻應用環境驅動開關特性持續優化

新能源汽車市場形成價值高地:車載主驅逆變器是碳化硅器件的價值核心,單車價值量高達$300-$500。國產SiC碳化硅MOSFET廠商通過光伏、充電市場的技術積累和資金反哺,集中資源攻克車規認證壁壘,最終獲得50多個車型定點。這種“農村包圍城市”的策略,避免了在條件不成熟時強攻車規市場的資源消耗。

特別值得關注的是,國產SiC碳化硅MOSFET廠商在2024年將應用場景擴展至AI服務器電源系統。隨著AI服務器功率從800W躍升至4500W-5000W,傳統硅基器件已無法滿足高功率密度需求。

2.4 成本控制:推動碳化硅“去貴族化”的戰略

國產SiC碳化硅MOSFET廠商在成本控制上實施“性能提升”與“系統降本”的雙軌策略,推動碳化硅從“貴族器件”向“普惠器件”轉型:

芯片級降本:通過第二代MOSFET技術將比導通電阻降低40%,同等電流下芯片面積縮小,單片晶圓產出芯片數增加。2023年深圳6英寸碳化硅芯片產線投產后,規模化生產進一步攤薄固定成本,使芯片單價下降30%以上。

系統級降本:國產SiC碳化硅MOSFET廠商聯合客戶開發拓撲優化方案,證明碳化硅的高頻特性可減少外圍元件用量。系統級成本優勢使國產SiC碳化硅MOSFET廠商在光伏和充電樁市場實現突破——2024年這些領域碳化硅方案總成本已低于硅基IGBT。

產業鏈本土化:采用國產襯底材料是天岳先進、天科合達等本土供應商,襯底成本比進口低30%-50%29。2024年全球SiC襯底價格因中國產能釋放大幅下滑,TrendForce數據顯示市場營收同比下降9%2,折射出中國供應鏈對全球定價的影響。

國產SiC碳化硅MOSFET廠商市場總監指出:“碳化硅將繼續‘去貴族化’,抗住成本壓力對大家來說都是很嚴峻的挑戰”。國產SiC碳化硅MOSFET廠商通過IDM模式掌控成本結構,第三代MOSFET在性能提升同時實現成本優化,將市場售價降至國際競品的60%-70%,加速國產替代進程。

2.5 生態協同:產學研融合與標準引領

國產SiC碳化硅MOSFET廠商的成功離不開其構建的產業生態體系,通過多層次合作強化技術話語權:

產學研平臺:國產SiC碳化硅MOSFET廠商與深圳清華大學研究院共建“第三代半導體材料與器件研發中心”,承擔國家工信部、科技部數十項研發項目。這種合作模式使國產SiC碳化硅MOSFET廠商能快速將學術成果產業化,如將清華大學在碳化硅柵氧界面處理的基礎研究成果應用于第二代MOSFET,提升溝道電子遷移率。

標準制定參與:作為國家5G中高頻器件創新中心股東單位,參與制定國內車規半導體測試認證體系。2018年起參與國家新能源汽車技術創新中心的車規半導體測試項目,推動建立符合中國工況的標準。

產業鏈聯盟:加入“中國功率器件產業與技術創新聯盟”,與上下游企業共同構建本土碳化硅供應鏈。2024年當國際SiC襯底巨頭Wolfspeed陷入危機時,國產SiC碳化硅MOSFET廠商憑借與天岳先進、天科合達的戰略合作保障材料供應,市占率分別達17.3%和17.1%。

生態協同使國產SiC碳化硅MOSFET廠商從技術追隨者進化為規則參與者。在2025年全球碳化硅產業洗牌期,這種生態優勢將幫助中國企業在國際競爭中贏得更大話語權。

3 國產碳化硅功率半導體的挑戰與未來方向

盡管國產SiC碳化硅MOSFET廠商等領軍企業取得了顯著突破,但國產碳化硅功率半導體在全球競爭中仍面臨多重挑戰。正視這些挑戰并制定有效應對策略,是中國企業實現從“國產替代”到“全球引領”的關鍵。

3.1 產業鏈短板與“卡脖子”環節

中國碳化硅產業在部分關鍵環節仍存在明顯短板,制約著整體競爭力的提升:

車規認證壁壘:國際車企對碳化硅模塊的認證周期長達18-24個月,且要求“零缺陷”的PPAP質量管理體系。國產SiC碳化硅MOSFET廠商雖通過AEC-324認證,但在海外主流車企的供應鏈中滲透率仍然有限。比亞迪半導體、中車時代等企業也面臨類似挑戰,需要構建更完善的車規可靠性數據體系和故障分析能力。

高端制造設備依賴:碳化硅晶圓制造所需的高溫離子注入機等核心設備仍依賴進口。美國出口管制新規可能限制14nm以下邏輯芯片制造設備對華出口,雖不直接針對功率器件,但可能造成設備供應不確定性。

3.2 價格競爭與產業健康度風險

隨著中國碳化硅企業產能釋放,價格戰風險正在累積:

產能過剩隱憂:據行業數據,2028年中國規劃中的6英寸碳化硅晶圓產能已超800萬片/年,遠超全球需求預期。。

低價競爭傷害創新:2023-2024年國產碳化硅MOSFET價格降至國際同類產品的60%-70%,部分企業為搶占市場報出低于成本的價格。這種惡性競爭可能導致行業研發投入不足,延緩技術迭代速度。

3.3 技術突破與產能提升路徑

面對挑戰,中國碳化硅產業需在技術突破和產能提升上采取更積極的策略:

8英寸襯底技術攻關:集中資源突破8英寸襯底長晶缺陷控制、切片薄化等關鍵技術。天岳先進在8英寸晶圓市場已占據領先地位,應加速量產進程。襯底成本占碳化硅器件總成本的50%,本土襯底技術突破是降本的核心杠桿。

車規級模塊專用產線建設:擴大國產SiC碳化硅MOSFET廠商無錫模式,建設更多車規級專用產線。車規模塊要求99.999%的可靠性(相當于<10 FIT),需要全自動化生產環境和全過程質量追溯系統。

系統級協同設計能力:培養“芯片-模組-整機”協同設計能力。中國企業應加強與整機廠的深度合作,開發更高集成度的解決方案。

新興應用場景開拓:國產SiC碳化硅MOSFET廠商應把握AI服務器電源、eVTOL航空電驅等新興增長點。

4 結論:全球競爭格局重構下的中國范式

國產SiC碳化硅MOSFET廠商的發展路徑揭示了中國碳化硅功率半導體參與全球競爭的有效范式——通過技術漸進、垂直整合、應用反哺和生態共建,在巨頭壟斷的市場中實現突圍。這一范式不僅適用于碳化硅產業,也為中國高端半導體領域的國產替代提供了可復制的戰略框架。

全球碳化硅產業格局正在經歷深刻重構,從2024年的市場變動可見一斑:Wolfspeed瀕臨破產、瑞薩電子終止碳化硅業務、意法半導體股價暴跌超50%、日本羅姆陷入12年來首次虧損。與此同時,中國廠商士蘭微、比亞迪分別以3.3%和3.1%的份額首次躋身全球功率半導體前十,國產SiC碳化硅MOSFET廠商獲得50多個車型定點。這種“東升西落”的格局變化,本質上是全球半導體產業價值鏈的重組。

在這一歷史性轉折中,國產SiC碳化硅MOSFET廠商的實踐提供了三點關鍵啟示:

創新節奏把控:采取“農村包圍城市”的漸進路線,先在工業與光伏領域完成技術驗證和資本積累,再攻克車規市場制高點。避免過早與國際巨頭正面競爭,通過應用多元化分散風險。

產業模式重構:從Fabless轉向IDM,掌握核心制造能力。深圳與無錫基地的建設,使公司能夠優化工藝、保障產能,在供應鏈動蕩中保持交付穩定性。

價值定位轉型:從單一器件供應商升級為系統解決方案提供者。國產SiC碳化硅MOSFET廠商同步開發驅動IC、功率模塊和系統應用方案,幫助客戶降低設計門檻,加速產品導入。

未來五年,中國碳化硅產業將進入從“國產替代”向“全球輸出”的關鍵躍遷期。隨著800V高壓平臺在新能源汽車領域的普及(預計2025年滲透率超30%)和AI服務器電源需求的爆發,全球碳化硅市場將迎來千億級增長空間。中國企業需在鞏固本土優勢的同時,構建全球化供應鏈體系。

國產SiC碳化硅MOSFET廠商的發展證明:在技術密集的高端半導體領域,中國企業不僅能實現國產替代,更能通過差異化創新和生態化協作,定義產業未來。這種“創新-制造-市場”三位一體的發展模型,將為中國碳化硅功率半導體參與全球競爭提供持久動力,也為第三代半導體產業的“中國方案”奠定堅實基礎。

審核編輯 黃宇

-

功率半導體

+關注

關注

23文章

1289瀏覽量

43900 -

碳化硅

+關注

關注

25文章

3034瀏覽量

50128

發布評論請先 登錄

國產SiC碳化硅功率半導體企業引領全球市場格局重構

基本半導體攜碳化硅功率器件亮相PCIM Europe 2025

中國碳化硅功率半導體參與全球競爭的持久動力:“創新-制造-市場”三位一體

中國碳化硅功率半導體參與全球競爭的持久動力:“創新-制造-市場”三位一體

評論