據估計,電動機和驅動器消耗的電力約占全球總發電量的 45%,相當于每年超過 12,000 太瓦時(TWh)的電力,約為全球最大的新疆 5GW 太陽能發電站總發電量的 1000 倍。該發電站于 2024 年 6 月并網,占地面積與紐約市相當。

01降低電機能耗

采用系統經濟的控制方式,可以節省大量電能,主要目標市場為將電能轉化為機械能的家用電器領域,取代或節省人力。這些市場的用戶,希望電器具有更高的效率,更強的能力和更快的速度。設計者面臨的主要挑戰為:設計出一個在相同或更小尺寸內輸出更大功率、并且提高效率,具有競爭力和價格實惠的產品。

02氮化鎵在電機驅動中的應用

被廣泛應用的氮化鎵(GaN),能迅速實現電機驅動領域的提升效率和功率密度。氮化鎵在USB-C充電器和適配器領域的成功應用得到了很好的證明,基于氮化鎵的產品得到快速的普及。

氮化鎵應用在快充的案例

氮化鎵晶體管是所有商用功率半導體中開關損耗最低的,與硅 MOSFET 和 IGBT 相比,可節省超過 50% 的損耗。在電機控制模塊中,較低的損耗減少了散熱,從而有助于簡化熱設計,允許減小散熱器的尺寸或徹底省去散熱器,并實現控制器外形的小型化。這可使裝置更易于設計到機柜中,如洗衣機的電子隔間,也可能簡化機器制造以加快生產。

此外,氮化鎵場效應晶體管在高頻下也能高效工作,而硅器件則不能。在電源設計中,為提高開關頻率可直接選擇更小的外部元件,從而減小尺寸并提高功率密度。當應用在電機領域時,需要考慮的問題更多。

一方面,高頻本質上適合與正弦換向等控制算法配合使用,且直流母線電容可以更小。電容必須足以提供保持時間并處理 50Hz/60Hz 母線紋波。實際上,選擇還取決于環境工作溫度和電容器的參數穩定性、浪涌能力、所需壽命和成本。氮化鎵出色的開關性能可實現快速的開啟和關閉轉換,從而允許以低延遲和死區時間進行精確的開關定時,確保對負載變化的快速動態響應。電磁干擾(EMI)也會降低,允許使用更小的濾波元件。

另一方面,高開關速度可能會引發問題。由于電機代表高感性負載,快速轉換會導致振鈴和反射,從而導致運行不良和可靠性問題。考慮到典型的家電電機結構,10-20V/ns 通常被視為實現最佳電氣和機械性能的最大可行開關速度。

03性能比較

分別對使用硅和氮化鎵技術的 600W 洗衣機驅動器進行比較,可以有助于理解基于氮化鎵的變換器如何優化以在家用電器中節省能源。

如圖 1 所示的硅基驅動器,包括一個硅 IGBT 智能功率模塊(IPM)和橋式整流器,兩者都安裝在散熱器下方。假設開關頻率為 8kHz(這是此類設計中硅 IGBT 的典型頻率),直流母線電容的合適值為 220μF。該電路還需要一個約 3mH的相對較大的共模扼流圈來處理 IGBT 開關噪音。散熱器所需的熱阻可計算為約 2.4K/W。所選散熱器如圖 1 所示,尺寸為 128x39x25mm,重量 89g。

圖1:基于硅IGBTs打造的600W洗衣機驅動器

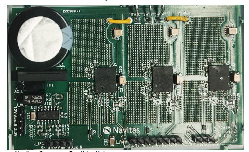

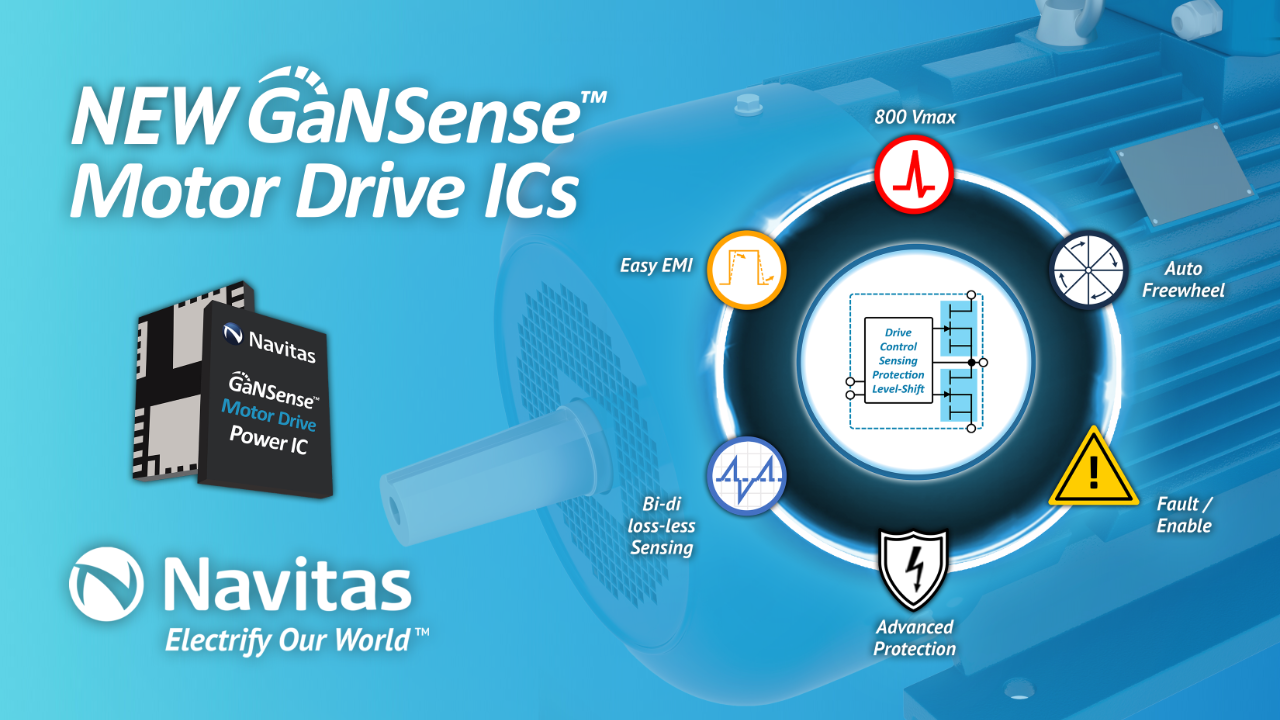

采用了納微電機驅動專用型 GaNSense氮化鎵功率芯片的 600W 基于氮化鎵的逆變器(圖 2)圍繞著三顆10x8mm QFN 表貼半橋氮化鎵功率芯片打造。這些集成的芯片內置柵極驅動器,可確保最佳開關,并保護敏感的氮化鎵柵極免受電壓浪涌和振鈴等威脅。還提供系統保護,有助于降低整體元件數量,具有裸露源極焊盤的熱增強 QFN 封裝可通過 PCB 促進散熱,實現無散熱器設計。開關頻率為 16kHz,是基于硅設計的兩倍,氮化鎵功率芯片的直流鏈路電容降至僅 82pF。此外,主要的氮化鎵功率芯片和大多數外部元件都是適合高速自動化組裝的表面貼裝器件。

圖2:采用氮化鎵功率芯片可以減小直流鏈路電容,

實現無散熱器設計

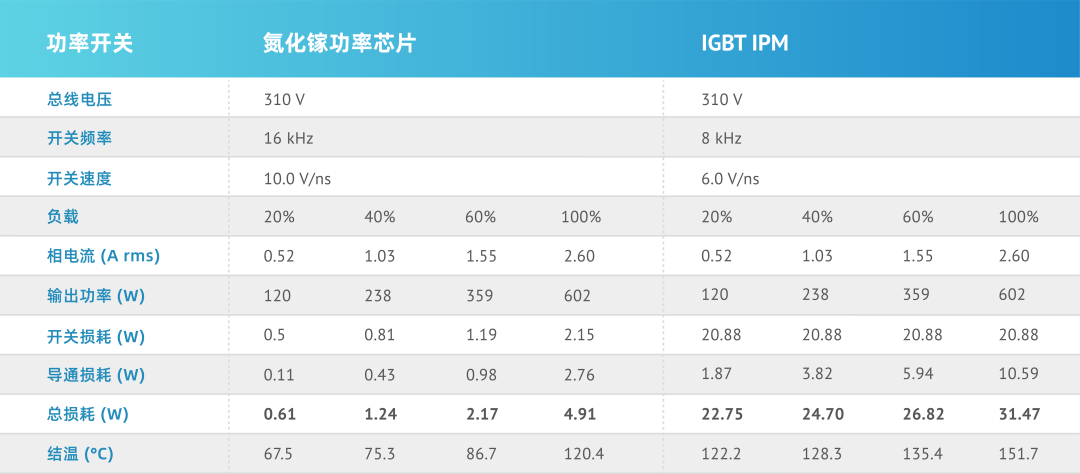

下表比較了基于氮化鎵和硅的驅動器的關鍵特性。在相同總線電壓、電流和電機功率的條件下,基于氮化鎵的驅動器損耗顯著降低。盡管由于更簡單的無散熱器設計而具有更高的熱阻,但器件結溫大大降低。

表3:氮化鎵驅動和硅基驅動的性能對比

04為電機控制所優化的氮化鎵

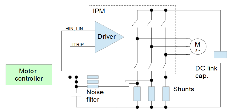

除了針對比電源或充電器中典型的更慢開關速度進行優化外,高速短路保護是氮化鎵電機驅動中的關鍵要求。在通用電機驅動器中,包括控制器、帶有逆變器和柵極驅動器的智能功率模塊(IPM)以及傳感和濾波元件,短路保護通常依賴于感測通過噪聲濾波元件反饋的電流,以生成關閉柵極驅動器的警告信號(ITRIP)(見圖 4)。通過噪聲濾波器、比較器和柵極驅動器的信號延遲可能長達 2μs。

圖4:基于逆變器的電機驅動的一般特性

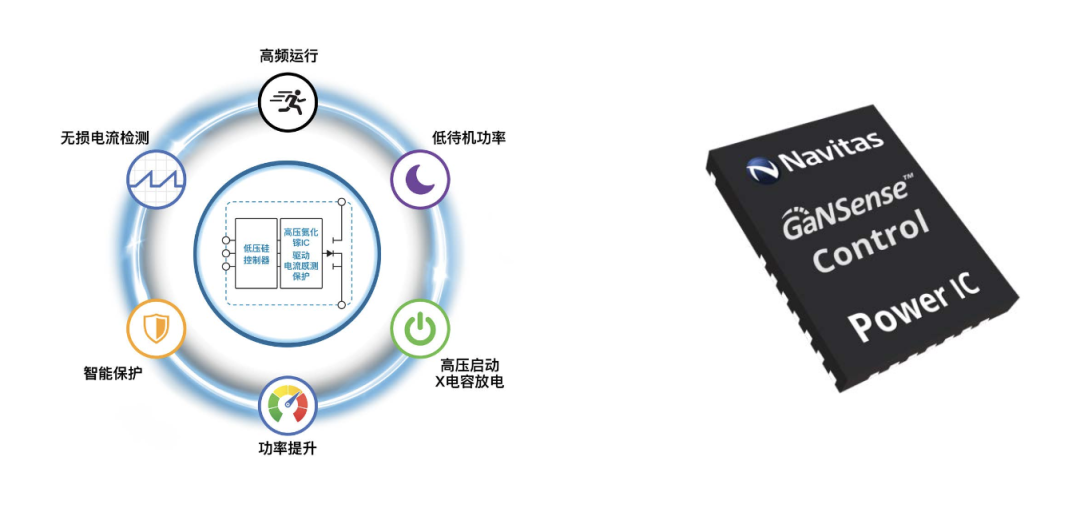

IGBT 可以承受幾微秒的過流條件,而氮化鎵器件更容易損壞,因此需要更快的保護。納微半橋氮化鎵功率芯片所搭載的 GaNSense技術在內部實現了無損電流感測,在專用引腳上生成 CS 信號。這可用于在 100ns內關閉功率開關,該速度足以保護氮化鎵器件免受損壞。還提供過溫保護、智能低電流待機模式和自動待機使能輸入(STBYN)。

圖5:針對電機控制優化的氮化鎵半橋功率芯片

可最大限度降低過流保護延遲

在電機驅動中,每相的雙向電流感測是確保正確電機控制反饋的關鍵要求,通常通過在每相的低端插入分流電阻來實現。圖4顯示的這些電阻必須與 GaNSense 快速動作短路保護結合保留(如圖5所示)。

目前,電機驅動專用型 GaNSense 氮化鎵技術在氮化鎵功率芯片中集成了雙向無損電流感測,可消除三個外部分流電阻,使設計人員能夠抹去與這些元件相關的功率損耗和物料清單成本。該內部電流感測(CS)模塊的輸出都可以 “或” 在一起,以支持需要單個分流器的控制器,或者可以單獨監控以用于更復雜的控制方案。

此外,內部 CS 功能包含一個放大器,允許在需要高精度的應用中靈活使用精密外部分流電阻。該電阻的值可以很低,使得其端子兩端的最大電壓小于 100mV,而大多數外部分流器的尺寸設計為在最大預期負載電流下提供 500mV 甚至 1V。這使設計人員能夠節省與外部感測分流器相關的大部分損耗,同時避免用于放大小分流電壓的分立放大器的物料清單成本。

05結論

隨著針對家電等設備的法規頒布,強制要求電機驅動以更高的效率和可靠性運行,對更高額定功率、更高性能、更好效率和更小外形尺寸的需求無處不在。

納微全新發布的電機驅動專用型 GaNSense氮化鎵功率芯片,包括雙向電流感測,能夠滿足功率轉換應用中的這些需求。隨著電機功率水平和性能要求的提高,該芯片有望取代硅,使家電設計能夠同時提高效率、功率密度和可靠性。

-

氮化鎵

+關注

關注

61文章

1781瀏覽量

117831 -

功率芯片

+關注

關注

0文章

111瀏覽量

15616 -

納微

+關注

關注

1文章

16瀏覽量

5274

原文標題:深入解讀:更強!更安全!雙向感測!納微電機驅動專用型GaNSense氮化鎵功率芯片

文章出處:【微信號:納微芯球,微信公眾號:納微芯球】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

納微半導體推出全球首款智能GaNFast氮化鎵功率芯片,GaNSense新技術登場

納微半導體發布全新GaNSense? Control合封氮化鎵芯片,引領氮化鎵邁入集成新高度

氮化鎵功率芯片的優勢

納微半導體宣布全球首個氮化鎵功率芯片20年質保承諾

納微半導體GaNFast氮化鎵功率芯片加速進入快充市場

納微半導體發布第三代氮化鎵平臺NV6169功率芯片

好馬配好鞍——鎵未來氮化鎵和納芯微隔離驅動器比翼雙飛,助力氮化鎵先進應用

納微半導體推出智能GaNFast氮化鎵功率芯片

納微新一代GaNSense? Control合封芯片詳解:更高效穩定、成本更優的氮化鎵功率芯片

專為電機驅動打造!納微全新GaNSense?氮化鎵功率芯片為家電及工業應用帶來行業領先的性能、效率與可靠性

解讀納微電機驅動專用型GaNSense氮化鎵功率芯片

解讀納微電機驅動專用型GaNSense氮化鎵功率芯片

評論