在生產(chǎn)制造過程中,傳統(tǒng)人工缺陷檢測的方式已經(jīng)無法滿足檢測需求,智能化的檢測技術逐漸發(fā)揮著越來越重要的作用。以在電子行業(yè)應用率較高的AOI(自動光學檢測)技術為例,AOI是先將疑似缺陷產(chǎn)品檢出,然后由人工判別缺陷種類和缺陷位置,雖然已融入自動化生產(chǎn)步驟,但仍然有檢測過程耗時耗力、成本高的不便之處。

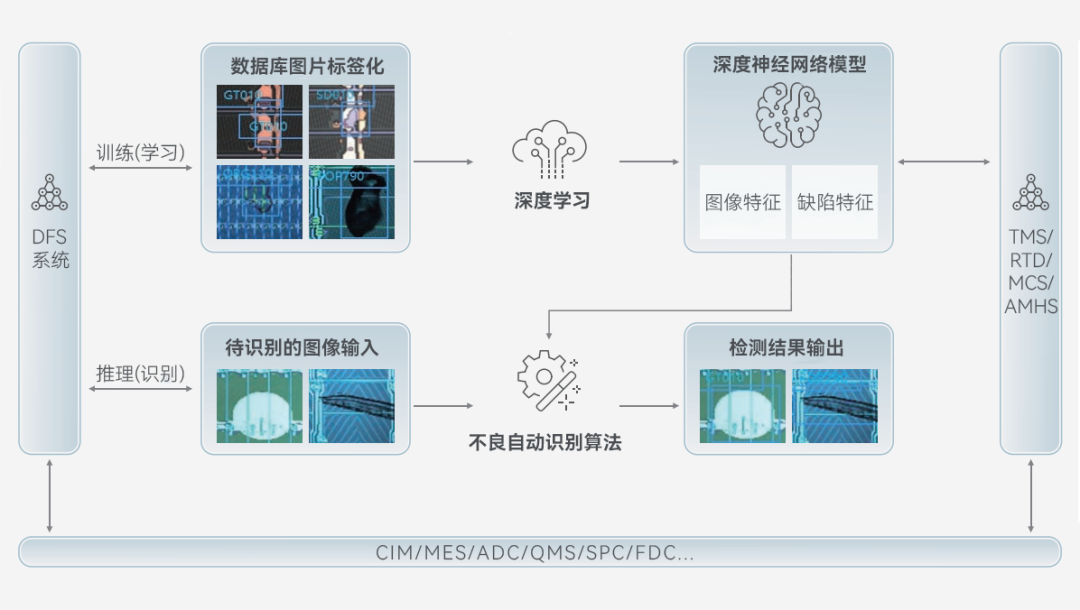

明治傳感器推出的自動缺陷檢測及分類(ADC,Automatic Defect Classification)解決方案,可以將在生產(chǎn)過程中產(chǎn)生的不良問題,例如不良種類、不良大小、位置等,進行綜合計算和缺陷的自動分類;對一些干擾因素,如環(huán)境干擾、設備故障等進行及時修正和改善,避免不良品的繼續(xù)產(chǎn)生。同時,也為后續(xù)的返工(Rework)、返修(Repair)等工藝操作提供指導,提高效率,降低整個系統(tǒng)的不良率,及時減少返工和返修的工作量,顯著提升缺陷辨識率、缺陷分類正確率和檢測效率。

這套方案架構被應用于某半導體龍頭企業(yè)的液晶面板缺陷檢測中,實現(xiàn)了99%缺陷識別和自動分類,人力成本節(jié)約了近80%。

√

方案價值

提升速率

缺陷識別速度從人工分類的2~3s/張?zhí)嵘?50ms/張,產(chǎn)品良率提升5%-6%,漏檢率<0.5%,可節(jié)省80%的缺陷分類人力成本;通過缺陷類型訓練與迭代,缺陷識別率最高可達99%以上。

缺陷判定與分類

通過模型訓練系統(tǒng)具備缺陷判別知識,ADC可進行缺陷自動分類與判別,能夠全覆蓋實時檢測各種產(chǎn)品缺陷。此外,系統(tǒng)同時通過傳感設備修正錯誤結果,實時將修正結果反饋到 ADC,讓模型得到持續(xù)學習,提升缺陷判別效果。

訓練有素的模型甚至可以檢測到肉眼幾乎看不見的微小缺陷,工程師們已經(jīng)得心應手地使用深度學習技術來發(fā)現(xiàn)微芯片、變壓器、顯示器、CPU和其他制造部件中的潛在異常——其中包括許多非常小的部件,還可應用于太陽能電池表面的缺陷分析、PCB假點檢測與分析等。

明治傳感器是一家專注于工業(yè)級光電傳感器和深度學習技術的創(chuàng)新企業(yè),主要聚焦在高精度定位、深度學習、精密測量、以及避障安全方案,為3C電子、新能源、半導體制程、醫(yī)療電子和服務機器人行業(yè)提供精密智能和AI傳感技術。

明治傳感器核心團隊匯聚了一批業(yè)界資深科學家和工程師,由扎根工業(yè)傳感領域20年的專家?guī)ш牐瑩碛泻诵膶@^120項,超過20項發(fā)明專利。明治產(chǎn)品迭代速度快,每年在世界各地安裝的傳感器總數(shù)逾6,000,000只,在AI4.0時代用創(chuàng)新傳感技術向用戶提供精密智能和AI傳感的產(chǎn)品,助力全球用戶在工業(yè)4.0時代成為智慧工業(yè)和萬物互聯(lián)的行業(yè)領先者。

-

檢測

+關注

關注

5文章

4634瀏覽量

92720

發(fā)布評論請先 登錄

變頻器自動檢測功能的詳解

變頻器的自動檢測功能有哪些?

鋰離子電池自動檢測化成分容柜:賦能電池制造的智能利器

行業(yè)首創(chuàng):基于深度學習視覺平臺的AI驅動輪胎檢測自動化

從“被動檢測”到“主動預防”,上海控安TestGrid推出動態(tài)缺陷檢測功能模塊

焊接電壓自動檢測系統(tǒng)研發(fā)進展與應用前景

鋰離子電池自動檢測化成分容柜:電池生產(chǎn)的新動力

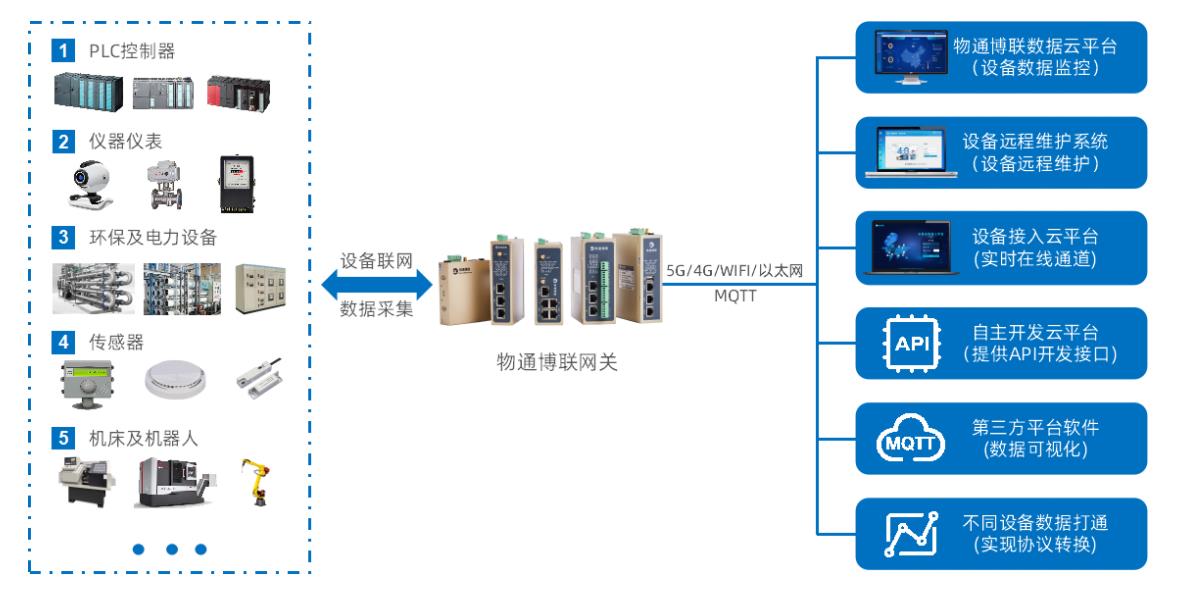

自動檢重秤PLC數(shù)據(jù)采集解決方案

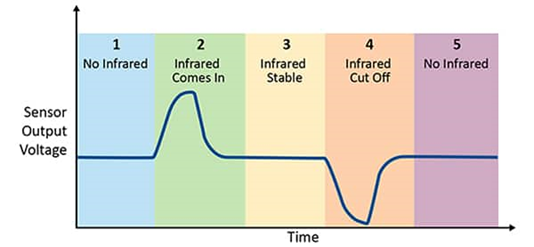

割草機器人利用超聲波感應自動檢測地形類型和障礙物

高智能化 智能傳感器讓數(shù)據(jù)采集和計算變得簡單 實現(xiàn)自動檢測和自動計算

視覺檢測是什么意思?機器視覺檢測的適用行業(yè)及場景有哪些?

LMH1980自動檢測標清/高清/PC視頻同步分離器數(shù)據(jù)表

自動檢重分選設備遠程監(jiān)控運維系統(tǒng)解決方案

使用被動式紅外傳感器的運動檢測方案

行業(yè)案例 | 缺陷自動檢測及分類(ADC)解決方案

行業(yè)案例 | 缺陷自動檢測及分類(ADC)解決方案

評論