歡迎了解

張浩亮方杰徐凝華

(株洲中車時代半導(dǎo)體有限公司新型功率半導(dǎo)體器件國家重點實驗室)

摘要:

主要研究了應(yīng)用于IGBT模塊封裝中的銀燒結(jié)工藝和銅引線鍵合工藝,依據(jù)系列質(zhì)量表征和評價方法,分別驗證并優(yōu)化了銀燒結(jié)和銅引線鍵合的工藝參數(shù),分析了襯板鍍層對燒結(jié)層和銅線鍵合界面強度的影響,最后對試制的模塊進行浪涌能力和功率循環(huán)壽命測試。結(jié)果顯示,與普通模塊相比,搭載銀燒結(jié)和銅線鍵合技術(shù)的模塊浪涌能力和功率循環(huán)壽命均有大幅的提升,并且銀燒結(jié)和銅線鍵合界面未見明顯的退化。

0?引言

在汽車和新能源器件等領(lǐng)域,功率器件模塊的工作溫度和功率密度的提高,對模塊封裝互連可靠性要求也更高。隨著芯片能力的提升,硅器件的工作結(jié)溫可能達到175℃。傳統(tǒng)的芯片連接工藝為焊料焊接,常用的SnAgCu系和SnSb系焊料難以在更高的工作溫度下保證模塊的可靠性;其次,芯片正面的鋁線鍵合點也一直是模塊長期可靠性的短板,模塊在承受周期性的應(yīng)力時,鋁線鍵合點會出現(xiàn)疲勞退化。無鉛焊料的熔點較低(210~240℃),無法使用常規(guī)的PI膠涂覆進行鍵合點強化。因此,既要保證模塊能夠在高溫下穩(wěn)定運行,又需要能夠在循環(huán)的“熱-機械”應(yīng)力下保證高可靠性,需要開發(fā)能夠替代傳統(tǒng)焊接和鋁線鍵合點的互連工藝。

銀燒結(jié)材料具有更高的熱導(dǎo)率、電導(dǎo)率、機械強度和接近純銀的熔點,銀燒結(jié)工藝迅速成為最具應(yīng)用前景的互連技術(shù)之一。銅引線鍵合點是一種替代鋁線鍵合點的很好的解決方案,除提供更高的鍵合強度外,相比鋁線,銅線還具有更強的通流能力。但其在工藝實現(xiàn)方面還存在相當(dāng)?shù)碾y度,因為銅線材質(zhì)較硬,芯片正面必須做很厚的銅金屬才能兼容銅線鍵合,這又導(dǎo)致了金屬化后薄片晶圓的翹曲,帶來了新的工藝難題。

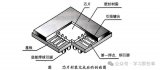

本文討論了一種結(jié)合銀燒結(jié)和銅引線鍵合技術(shù)的高可靠性互連技術(shù),被稱為DTS(Die Top System)技術(shù)。文獻研究表明,該互連技術(shù)可以顯著提升模塊的功率循環(huán)能力。

1?試驗結(jié)構(gòu)與工藝流程

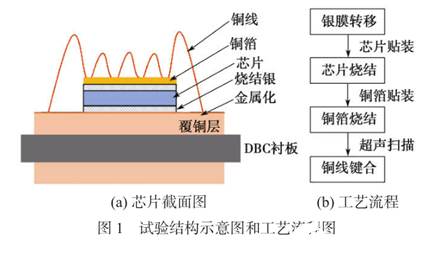

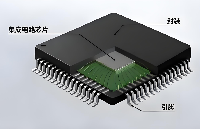

試驗結(jié)構(gòu)如圖1(a)所示,在芯片與襯板之間使用銀燒結(jié)工藝實現(xiàn)互連,在芯片正面燒結(jié)一片銅箔作為緩沖層,并在銅箔上進行銅線鍵合。因為芯片需要進行雙面燒結(jié),因此正面也需要進行金屬化處理。基本的工藝流程如圖1(b)所示,首先將銀膜轉(zhuǎn)移至芯片背面,然后進行“芯片-襯板”燒結(jié),最后在銅箔上實現(xiàn)銅線鍵合。

2?試驗與分析

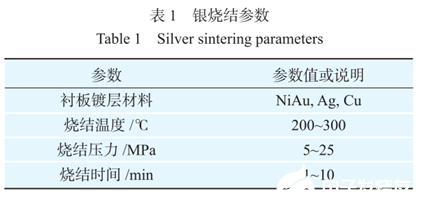

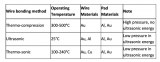

對大面積硅基芯片的燒結(jié)工藝進行研究,芯片尺寸為12.2 mm×12.2 mm,金屬化條件為雙面鍍Ni/Au。將芯片燒結(jié)到覆銅陶瓷基板(Direct Bonding Copper,DBC)襯板上,襯板的表面金屬化條件分別為鍍化學(xué)鎳金(Electroless Nickel/Immersion Gold,ENIG), Ag, Cu。根據(jù)銀燒結(jié)的工藝特點,通常可以分為有壓燒結(jié)和無壓燒結(jié);根據(jù)所使用燒結(jié)材料的粒徑,也會將銀膏分為微米銀、納米銀、微納米混合材料和其他添加成分銀膏。本文中采用納米銀有壓燒結(jié)工藝,燒結(jié)工藝驗證的項點主要包括燒結(jié)溫度、壓力和時間,參數(shù)如表1所示。

為了觀察燒結(jié)界面的結(jié)合情況,使用超聲波掃描對燒結(jié)界面進行分析,然后觀察界面的微觀形貌,并分析燒結(jié)層孔隙。將樣品切割,并使用環(huán)氧鑲樣后研磨拋光,使用光學(xué)顯微鏡和掃描電鏡(SEM)觀察試樣橫截面的微觀組織,利用能譜儀(EDS)分析界面擴散層的成分組成,最后處理圖像并分析燒結(jié)層的孔隙分布。

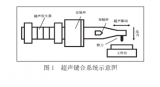

使用直徑為0.375 mm的銅線進行鍵合工藝的研究,包括鍵合壓力、超聲能量和鍵合時間等主要工藝參數(shù)的研究。銅線鍵合工藝參數(shù)曲線主要包括3個階段,分別為初始接觸、參數(shù)上升和水平保持階段。對不同階段的銅線鍵合工藝參數(shù)進行了分析,推力測試作為評估指標(biāo)之一,用于表征鍵合點的剪切強度,然后制備樣品,并使用SEM觀察鍵合界面,評估結(jié)合情況;最后在ΔT=100℃的條件下進行了模塊級的功率循環(huán)測試,同時常規(guī)封裝模塊作為對比對象同步進行了試驗;在模塊失效之后,對其測試壽命進行對比,并分析銀燒結(jié)和銅線鍵合界面相比試驗前的退化情況。

2.1?銀燒結(jié)工藝驗證和優(yōu)化

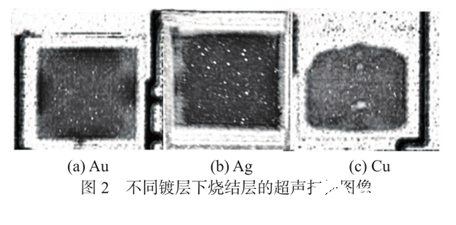

在相同的燒結(jié)條件下,不同鍍層襯板上的燒結(jié)層的超聲掃描圖像如圖2所示。從圖2可以看出,在鍍Au和鍍Ag的界面上,超聲掃描結(jié)果相似,燒結(jié)界面沒有出現(xiàn)分層和空洞,但在燒結(jié)過程中,裸銅襯板邊緣銅層在高溫下會發(fā)生氧化,氧化層阻礙了燒結(jié)銀顆粒與覆銅層之間的擴散,界面出現(xiàn)分層,圖像中顯示芯片邊緣的燒結(jié)不良。

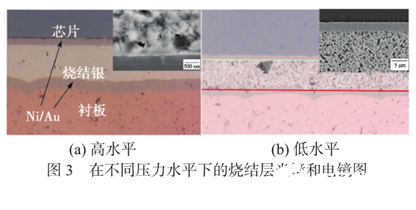

在襯板鍍NiAu和鍍Ag金屬化的條件下,銀燒結(jié)工藝對氣氛條件的要求更低。在不同的壓力水平下,從金相截面的光鏡和SEM圖像中可以看到,芯片的孔隙率會明顯不同(如圖3所示)。在更高的壓力水平下,燒結(jié)層內(nèi)部的孔隙有效下降,從光鏡圖像中無法觀察到明顯的孔隙,在合適的工藝參數(shù)下,可以看到燒結(jié)銀與襯板鍍層原子互相擴散后,邊界已難以觀察到。

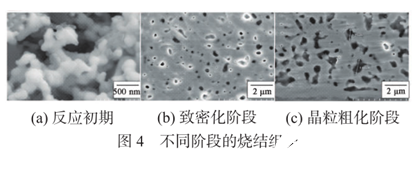

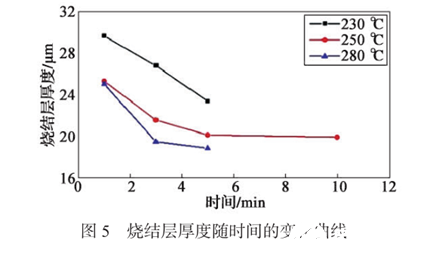

在燒結(jié)過程中,燒結(jié)溫度和燒結(jié)壓力是最重要的反應(yīng)驅(qū)動力,燒結(jié)時間則是保證反應(yīng)發(fā)生完全。燒結(jié)反應(yīng)發(fā)生的主要驅(qū)動力為總表面能的降低,實現(xiàn)這一結(jié)果主要有2個反應(yīng)方向,分別為致密化和晶粒粗化。在燒結(jié)反應(yīng)的前期,原子擴散和晶界擴散是主要的反應(yīng)機制,此刻表現(xiàn)為銀顆粒的合并、燒結(jié)頸的出現(xiàn)和生長,如圖4(a)所示。在反應(yīng)中期和后期,體擴散和晶粒粗化成為反應(yīng)的主導(dǎo)機制,此時主要表現(xiàn)為晶粒的持續(xù)生長與合并,燒結(jié)孔隙的數(shù)量逐漸減少。如圖4(b)所示,在致密化主導(dǎo)的組織中,孔隙較多,尺寸較小;當(dāng)晶粒粗化主導(dǎo)反應(yīng)時,轉(zhuǎn)變?yōu)閳D4(c)所示的形貌,孔隙尺寸較大,晶粒合并生長。在相同的壓力條件下,不同的時間和溫度下燒結(jié)層厚度隨時間變化的趨勢如圖5所示。從圖5可以看出,隨著燒結(jié)溫度的升高,燒結(jié)層的致密化速率增加,在250℃的條件下,5 min的燒結(jié)時間之后,燒結(jié)層致密化速度快速下降。

2.2?銅線鍵合工藝

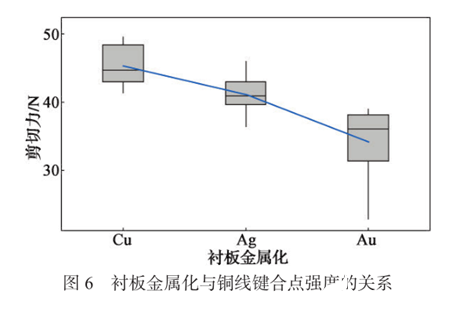

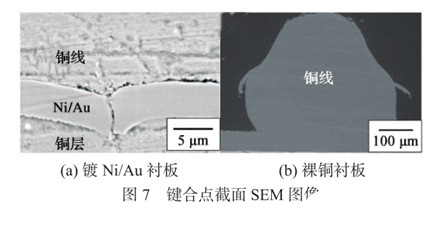

相比鋁線鍵合,銅線的硬度更高,鍵合工藝需要更大的壓力和能量,對鍍層和基材也都有一定的要求。盡管芯片正面已燒結(jié)緩沖銅層,但“銅層+燒結(jié)層”的總厚度相比銅線的直徑依然較薄,因此過高的鍵合參數(shù)依然會使芯片遭到損壞而失效。在相同的工藝參數(shù)下使用不同鍍層的襯板進行銅線鍵合對比,使用剪切強度作為表征指標(biāo),如圖6所示。鍍銀襯板的銅線鍵合強度略低于裸銅襯板,因為鍍銀層的厚度較薄,銅線可以破壞鍍層與基材的覆銅,直接形成連接,但此過程依然會消耗部分超聲能量,而在鍍NiAu襯板上的鍵合點推力強度收斂性較差,強度為20~40 N,相比裸銅襯板鍵合下降較多,這主要是由于在銅線鍵合工藝下Cu與Ni原子難以形成固溶強化,界面結(jié)合情況較差。如圖7所示,在Ni/Au鍍層界面,并沒有形成良好的擴散連接,而且連續(xù)鍍層在鍵合過程中發(fā)生了斷裂,界面連接的不穩(wěn)定性導(dǎo)致鍵合強度大幅波動;在裸銅表面鍵合的銅線屬于同質(zhì)金屬結(jié)合,界面擴散良好,沒有發(fā)現(xiàn)分層和裂紋的存在。

2.3?對芯片極限能力的提升

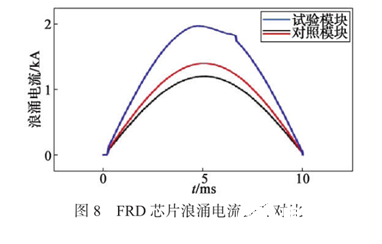

FRD芯片的浪涌能力對比如圖8所示。芯片正面燒結(jié)銅片和鍵合銅線后,F(xiàn)RD的浪涌能力獲得顯著的改善,相比于常規(guī)“焊接+鋁線”鍵合模塊,試制模塊芯片浪涌能力獲得大幅提升。由于芯片正面增加了燒結(jié)層和緩沖墊片,電流被有效均化,當(dāng)芯片電流達到浪涌極限時,正面燒結(jié)層和銅線鍵合點均未出現(xiàn)破壞。與常規(guī)模塊相比,試制模塊浪涌失效的主要破壞模式從常見的芯片發(fā)射極炸毀轉(zhuǎn)變?yōu)閳霏h(huán)終止區(qū)失效。

2.4?對模塊的功率循環(huán)壽命能力的提升

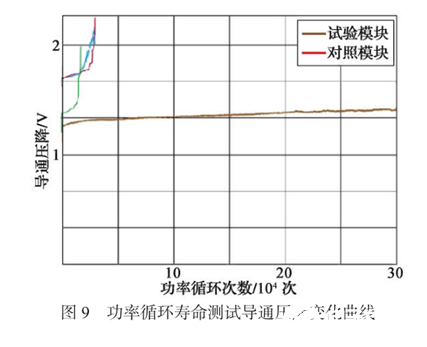

功率循環(huán)壽命測試導(dǎo)通壓降變化曲線如圖9所示,功率循環(huán)壽命測試的條件為ΔT=100℃。從圖9可以看出,試驗樣品循環(huán)壽命獲得了數(shù)倍的提高。常規(guī)模塊的失效模式為芯片正面鋁線鍵合點脫附,從而導(dǎo)致模塊互連失效,而試驗?zāi)K在長時間的功率循環(huán)測試后,芯片并未出現(xiàn)電性能失效。

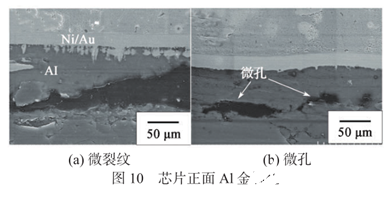

對失效模塊進行分析,盡管銅線鍵合點的強度出現(xiàn)了一定的退化,但仍在允許的范圍內(nèi),而位于芯片邊緣的鋁金屬化由于承受較大的循環(huán)應(yīng)力,呈現(xiàn)退化跡象。在互連界面中,芯片正面的鋁金屬化層內(nèi)出現(xiàn)了微裂紋萌生的跡象,內(nèi)部出現(xiàn)韌窩和微孔,如圖10所示。從圖10可以看出,燒結(jié)界面結(jié)合良好,并無明顯的裂紋和分層出現(xiàn)。因此,在承受循環(huán)應(yīng)力時,芯片本身正面的金屬化層可能成為潛在的失效風(fēng)險點,可能逐漸發(fā)展成貫穿裂紋,導(dǎo)致器件的最終失效。

3?結(jié)語

在燒結(jié)工藝中,隨著燒結(jié)時間的增加,在不同的溫度下,燒結(jié)層厚度逐漸降低,隨溫度升高,燒結(jié)組織收縮的速度逐漸加快,同時增加壓力可以有效地降低燒結(jié)組織空隙率。在銀燒結(jié)工藝中,襯板鍍Au和鍍Ag界面的燒結(jié)效果相似,均優(yōu)于裸銅襯板。襯板的基材和鍍層條件對銅線鍵合工藝均有一定影響。裸銅襯板由于和銅線屬于同質(zhì)金屬結(jié)合,因此強度更高,相比之下,Ni/Au鍍層的鍵合界面存在裂紋,強度穩(wěn)定性較差。

綜合來講,與常規(guī)封裝模塊相比,芯片雙面銀燒結(jié)和銅線鍵合技術(shù)可以明顯提高模塊的疲勞壽命,但該技術(shù)較高的材料成本和額外的工藝過程也導(dǎo)致其應(yīng)用存在一定的限制,預(yù)計在碳化硅系列的寬禁帶功率器件中將具有較好的應(yīng)用前景。

審核編輯 黃宇

-

芯片

+關(guān)注

關(guān)注

459文章

52416瀏覽量

439513 -

模塊

+關(guān)注

關(guān)注

7文章

2786瀏覽量

50171 -

IGBT

+關(guān)注

關(guān)注

1278文章

4058瀏覽量

254245

發(fā)布評論請先 登錄

IGBT模塊銀燒結(jié)工藝大揭秘,成本降低與性能提升雙贏策略

有償求助本科畢業(yè)設(shè)計指導(dǎo)|引線鍵合|封裝工藝

半導(dǎo)體引線鍵合清洗工藝方案

集成電路封裝中的引線鍵合技術(shù)

引線鍵合工藝參數(shù)對封裝質(zhì)量的影響因素分析

LED引線鍵合的檢測內(nèi)容與工藝評價

LED引線鍵合工藝評價

引線鍵合工藝流程講解

什么是引線鍵合?引線鍵合的演變

優(yōu)化關(guān)鍵工藝參數(shù)提升功率器件引線鍵合的可靠性

引線鍵合的基礎(chǔ)知識

什么是引線鍵合?芯片引線鍵合保護膠用什么比較好?

IGBT模塊銀燒結(jié)工藝引線鍵合工藝研究

IGBT模塊銀燒結(jié)工藝引線鍵合工藝研究

評論