摘要

為滿足快速發(fā)展的電動汽車行業(yè)對高功率密度 SiC 功率模塊的需求,進(jìn)行了 1 200 V/500 A 高功率密度三相 全橋 SiC 功率模塊設(shè)計與開發(fā),提出了一種基于多疊層直接鍵合銅單元的功率模塊封裝方法來并聯(lián)更多的芯片。利用互感對消效應(yīng)減小寄生電感,導(dǎo)電面積增加了 1 倍,因此可以減小功率模塊的總面積。在電磁學(xué)與熱力學(xué)仿 真分析的基礎(chǔ)上,進(jìn)行了實物制作與性能測試。仿真與實驗結(jié)果表明:與傳統(tǒng)的封裝方法相比,該封裝方法減少 了 34.9%的尺寸,并減少了 74.8%的寄生電感使得門極具有更高的穩(wěn)定性,且當(dāng)直流 300 A 電流時,單相最高結(jié)溫 為 158 ℃。

如今,三相全橋功率模塊廣泛應(yīng)用于電動汽車 與工業(yè)驅(qū)動領(lǐng)域,并對功率密度提出了越來越高的 要求。為了實現(xiàn)更高的功率密度,須提高功率模塊 的開關(guān)頻率,降低雜散電感,還要增強(qiáng)散熱能力。隨著寬禁帶功率器件的不斷發(fā)展,碳化硅(silicon carbide,SiC)由于其更高的擊穿電壓,更高的工作溫 度,更低的開關(guān)損耗,顯示出取代硅基功率器件的 巨大潛力。然而由于封裝限制,這些突出的優(yōu)點目 前還無法在同尺寸的功率模塊中得到有效證明。

二維引線鍵合封裝結(jié)構(gòu)工藝已經(jīng)相對成熟且簡 單,因此在商用 SiC 功率模塊設(shè)計中得到廣泛應(yīng)用。但是這種二維的功率模塊封裝結(jié)構(gòu)通常具有較大的寄生電感,這很大程度上限制了SiC 器件的開關(guān)速 度。這種寄生電感的存在還會導(dǎo)致造成門極的不穩(wěn) 定振蕩,阻礙了功率密度的進(jìn)一步提高。Chen 等提出了一種改進(jìn)的線鍵結(jié)構(gòu),用于 1200 V/60 A SiC 功率模塊,在二維模塊中采用疊層引線框架, 增強(qiáng)開爾文源極對稱性來降低寄生電感。Huber 等提出了一種多直接鍵合銅(direct bonding copper, DBC)的 600 V/200 A 單相全橋 SiC 功率模塊,采用 兩層 DBC 實現(xiàn)了低寄生電感,功率器件焊接在雙層 DBC 的頂層。Luo 等基于疊層 DBC 開發(fā)了 1200 V120 A 的半橋 SiC 功率模塊。然而,對大功率下三相全橋的疊層 DBC 功率模塊的研究相對較少,特別 是在面對更大電流和更高功率的情境下,對于疊層 DBC 功率模塊芯片熱穩(wěn)定問題的深入研究尚需進(jìn) 一步展開。

基于上述分析,本研究提出了一種多疊層 DBC 單元的封裝結(jié)構(gòu),并研制了 1 200 V/500 A 三相全橋功率模塊,該模塊利用 pinfin 散熱器進(jìn)行水冷散熱, 并進(jìn)行了電氣性能與散熱性能仿真與實驗。

1 功率模塊設(shè)計和仿真

1.1 疊層 DBC 單元設(shè)計

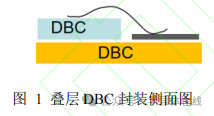

疊層 DBC 封裝結(jié)構(gòu)側(cè)面圖如圖 1 所示,底部 DBC 和頂部 DBC 分別傳導(dǎo)電流,SiC MOSFET 芯 片的漏極焊接在底層 DBC 上,門極與源極通過鍵合 線與頂層 DBC 相連接。

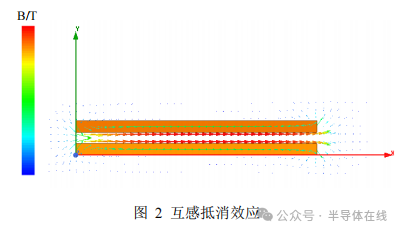

互感抵消效應(yīng)如圖 2 所示,疊層 DBC 的電流 路徑重疊且方向相反,該設(shè)計采用了互感抵消效應(yīng), 通過使電流在相鄰層之間反向流動,顯著降低寄生 電感,這一技術(shù)在疊層母排設(shè)計中已經(jīng)得到廣泛應(yīng) 用。相相對于傳統(tǒng)的二維封裝結(jié)構(gòu),這種方法可以 有效降低雜散參數(shù),從而改善功率模塊的整體性能。

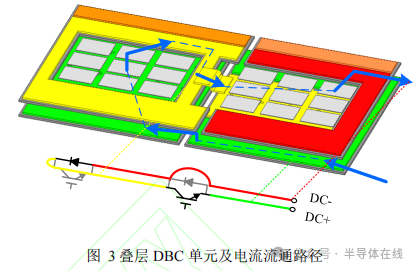

疊層 DBC 單元及電流流通路徑如圖 3 所示, 尺寸為 59 mm × 32 mm。通過在 Ansys Q3D 中提取 寄生電感,該功率模塊的總寄生電感僅為 4.74 nH。相較之下,具有相同額定功率和尺寸為 64 mm×44 mm 的傳統(tǒng)二維布局模塊的寄生電感值為 18.84 nH。

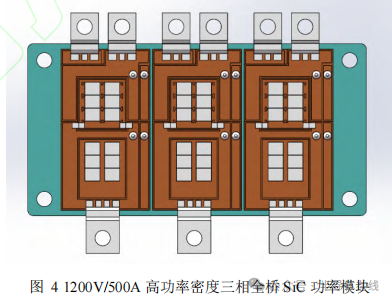

由于電流路徑增加了 1 倍,因此在相同的封裝 面積下,疊層 DBC 單元允許更多的芯片并聯(lián),從而 顯著增加了 SiC 功率模塊的功率密度。這種方法工 藝相對簡單,有望降低生產(chǎn)成本,提高生產(chǎn)率。如 圖 4 所示,最終設(shè)計的 1200 V/500 A 高功率密度三 相全橋 SiC 功率模塊的尺寸與 EconoDUAL 封裝的 商用單相全橋模塊一致。

1.2 散熱設(shè)計

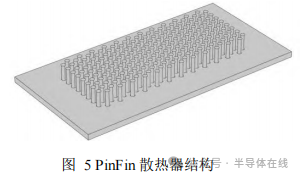

冷卻系統(tǒng)在電力電子系統(tǒng)的總質(zhì)量和總體積 中占據(jù)相當(dāng)大的比例。為了實現(xiàn)更高的功率密度, 功率模塊通常采用 PinFin 散熱器來提升散熱性能。本研究所采用的 PinFin 散熱器結(jié)構(gòu)圖 5 所示,這種 結(jié)構(gòu)在相對較小的空間內(nèi)提供了更大的散熱表面積, 使其與周圍環(huán)境更有效地交換熱量,從而提高了整 體散熱性能。

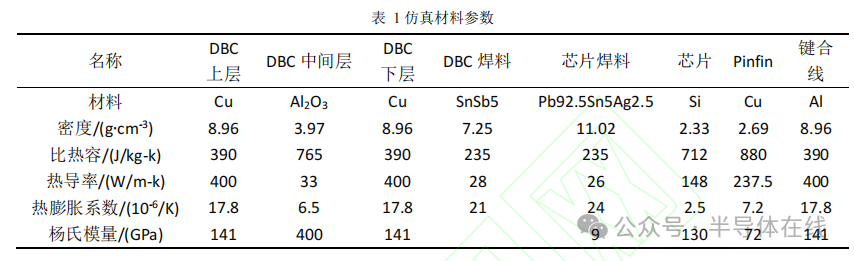

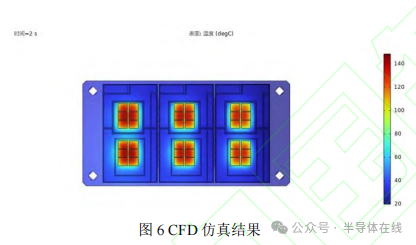

計算流體力學(xué)(computational fluid dynamics, CFD)仿真模型根據(jù)所需工況設(shè)置每顆芯片功率 150 W,三相模塊總熱耗率為 5 400 W。入口水流速 為 0.52 m/s,水溫 25 ℃,出口壓力為靜壓,本研究 設(shè)計的功率模塊各部分材料參數(shù)如表 1 所示。仿真 結(jié)果如圖 6 所示,根據(jù)仿真結(jié)果分析,芯片最高結(jié) 溫 148.42 ℃,芯片平均結(jié)溫 123.24 ℃。最高結(jié)溫和 平均結(jié)溫的數(shù)據(jù)有助于評估功率模塊散熱設(shè)計的性 能,驗證提出疊層 DBC 單元封裝結(jié)構(gòu)的可行性。

2 實驗驗證

2.1 模塊制作

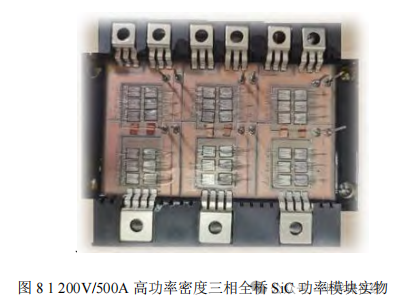

功率模塊封裝工藝制作流程如圖 7 所示,首先 是芯片出廠檢測與功率模塊封裝的設(shè)計,之后進(jìn)行 芯片濺射、真空焊接、超聲波焊接和模塊真空灌封, 最后進(jìn)行模塊的檢測。在制作流程中,芯片的出廠 檢測和功率模塊的封裝設(shè)計確保了所使用的芯片質(zhì) 量可靠且符合設(shè)計要求。芯片濺射、真空焊接、超 聲波焊接等工藝步驟用于將芯片按照電路拓?fù)溥B接 到封裝結(jié)構(gòu)中。模塊真空灌封則有助于提高封裝的 密封性,確保內(nèi)部芯片在惡劣環(huán)境中的可靠運行。圖 8 展示了設(shè)計的 1 200 V/500 A 高功率密度三相 全橋 SiC 功率模塊的實物。

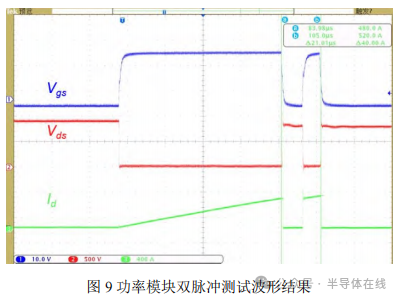

2.2 電氣性能測試

開關(guān)器件的動態(tài)電氣性能可以通過雙脈沖電路 獲得,下管用作被測器件。柵極-源極電壓 Vgs 與漏極-源極電壓 Vds 使用高壓隔離差分探頭測量,漏極 電流 Id 使用羅氏線圈電流探頭測量。上管的柵極承 受負(fù)電壓,因此上管關(guān)閉,只有續(xù)流二極管在工作, 由圖 9 所示的測試結(jié)果波形可以看出,制作的功率 模塊通過了 800 V/500 A 的雙脈沖測試,證明了所 提出的功率模塊在高電壓和大電流條件下具有可靠 的動態(tài)電氣性能,符合設(shè)計和規(guī)格要求。

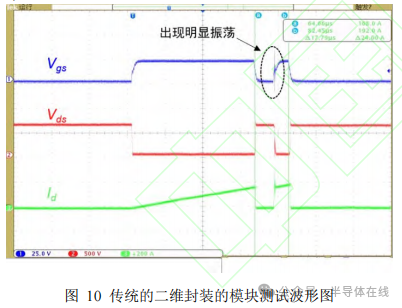

傳統(tǒng)的二維封裝結(jié)構(gòu)由于雜散電感更高,在電 流為 200 A 時門極已經(jīng)出現(xiàn)了明顯振蕩,如圖 10 所 示。

門極振蕩可能導(dǎo)致不穩(wěn)定的工作狀態(tài),與之相 比,本研究使用的疊層 DBC 封裝結(jié)構(gòu)通過減小雜散 電感,提高了功率模塊的動態(tài)性能。

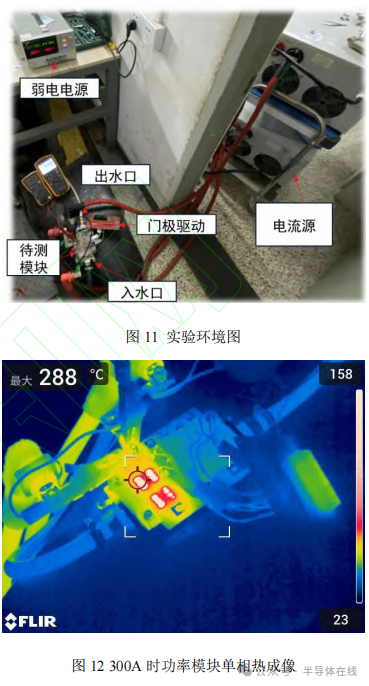

2.3 散熱性能測試

為了更全面地評估功率模塊的散熱能力,采用 功率模塊單相全橋直通的方式,通過紅外熱成像儀 對功率模塊進(jìn)行觀察,以獲取功率模塊的最高結(jié)溫。測試實驗環(huán)境如圖 11 所示,其中弱電電源為門極驅(qū) 動供電,電流源提供大電流。最終測試功率模塊直 通電流值為 300 A。圖 12 為 300 A 時功率模塊熱分 布結(jié)果圖,根據(jù)結(jié)果可知,在這種條件下,功率模塊單相最高結(jié)溫約為 158 ℃左右。這一實驗結(jié)果提 供了對功率模塊在大電流通流情況下的實際工作狀 態(tài)的直觀了解,為優(yōu)化散熱設(shè)計和確保功率模塊的 可靠性提供了參考,證明了大功率下本研究提出的 疊層 DBC 功率模塊設(shè)計的可行性。

3 結(jié)論

本研究針對電動汽車與工業(yè)驅(qū)動領(lǐng)域,設(shè)計并 開發(fā)了一款 1 200 V/500 A 高功率密度三相全橋 SiC 功率模塊。提出的采用多疊層 DBC 單元的設(shè)計方 法,簡化了制造流程,降低了成本,可以提高生產(chǎn) 效率。基于仿真結(jié)果進(jìn)行了實物的設(shè)計與制作,并 進(jìn)行了電氣和散熱性能測試。結(jié)果表明:相較于傳 統(tǒng)封裝方法,提出的封裝方法在尺寸上減小了 34.9%,寄生電感減少了 74.8%,使得門極具有更高 的穩(wěn)定性。在直流 300 A 電流通流的情況下,單相 最高結(jié)溫為 158 ℃。本研究提出的三相全橋 SiC 功 率模塊設(shè)計方法有助于推動電動汽車電機(jī)驅(qū)動系統(tǒng) 功率密度的提高。

審核編輯:劉清

-

電動汽車

+關(guān)注

關(guān)注

156文章

12414瀏覽量

234487 -

散熱器

+關(guān)注

關(guān)注

2文章

1083瀏覽量

38537 -

SiC

+關(guān)注

關(guān)注

31文章

3212瀏覽量

64960 -

功率模塊

+關(guān)注

關(guān)注

11文章

537瀏覽量

45925 -

寄生電感

+關(guān)注

關(guān)注

1文章

161瀏覽量

14877

原文標(biāo)題:高功率密度三相全橋 SiC 功率模塊設(shè)計與開發(fā)

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

CISSOID、NAC和Advanced Conversion三強(qiáng)聯(lián)手開發(fā) 高功率密度碳化硅(SiC)逆變器

CAB450M12XM3工業(yè)級SiC半橋功率模塊CREE

如何在高功率密度模塊電源中實現(xiàn)低損耗設(shè)計

全SiC功率模塊介紹

高功率密度的解決方案

用于汽車應(yīng)用的碳化硅MOSFET功率模塊

解決方案丨三相全橋PRCP開發(fā)套件實驗系統(tǒng)方案

三菱電機(jī)成功開發(fā)6.5kV全SiC功率模塊 實現(xiàn)世界最高功率密度額定輸出功率

基于SiC的功率轉(zhuǎn)換器設(shè)計實現(xiàn)高功率密度

三公司聯(lián)手開發(fā)高功率密度碳化硅逆變器

如何實現(xiàn)高功率密度三相全橋SiC功率模塊設(shè)計與開發(fā)呢?

如何實現(xiàn)高功率密度三相全橋SiC功率模塊設(shè)計與開發(fā)呢?

評論