百年博世以卓越品質而著稱,高質量的產品和服務源自于博世團隊歷經的無數挑戰。爬坡、沉淀、創新、合作,這是博世人的燃情歲月。

今年一月中旬,汽車電子事業部舉辦了 “嚴守質量生命線,鑄就質量零缺陷” 商用車功率電子產品生產質量兩百日零缺陷慶祝活動,這是博世在產品質量取得的全新里程碑。

商用車功率電子產品(PE產品)是博世在商用車新能源領域近年來的明星產品,它的體積龐大,重量超過50公斤,由700多個零部件組合而成,結構復雜,就像一個“多層巨型漢堡包”。

博世蘇州汽車電子事業部負責新能源商用車核心部件的生產制造。由于市場需求變化迅速,需要根據客戶的需求靈活調整生產,因此無法采用流程化的自動化產線。且PE產品平臺種類繁多,組裝工序復雜,目前大部分的復雜組裝工作需要手工組裝完成。

01

打破常規思維,迎接質量變革!

由于產品工藝的復雜性,PE產線采用交錯復雜的蜘蛛網式設計,以節省空間、降低成本,這大大增加了裝配工作的難度。

人非機器,手工作業難免會出現誤差,比如用錯線束、漏打螺絲或誤用原材料等問題在手工組裝中經常出現。隨著而來的,是接二連三的客訴問題…… 回憶起那段時光,項目經理Ryan記憶猶新。

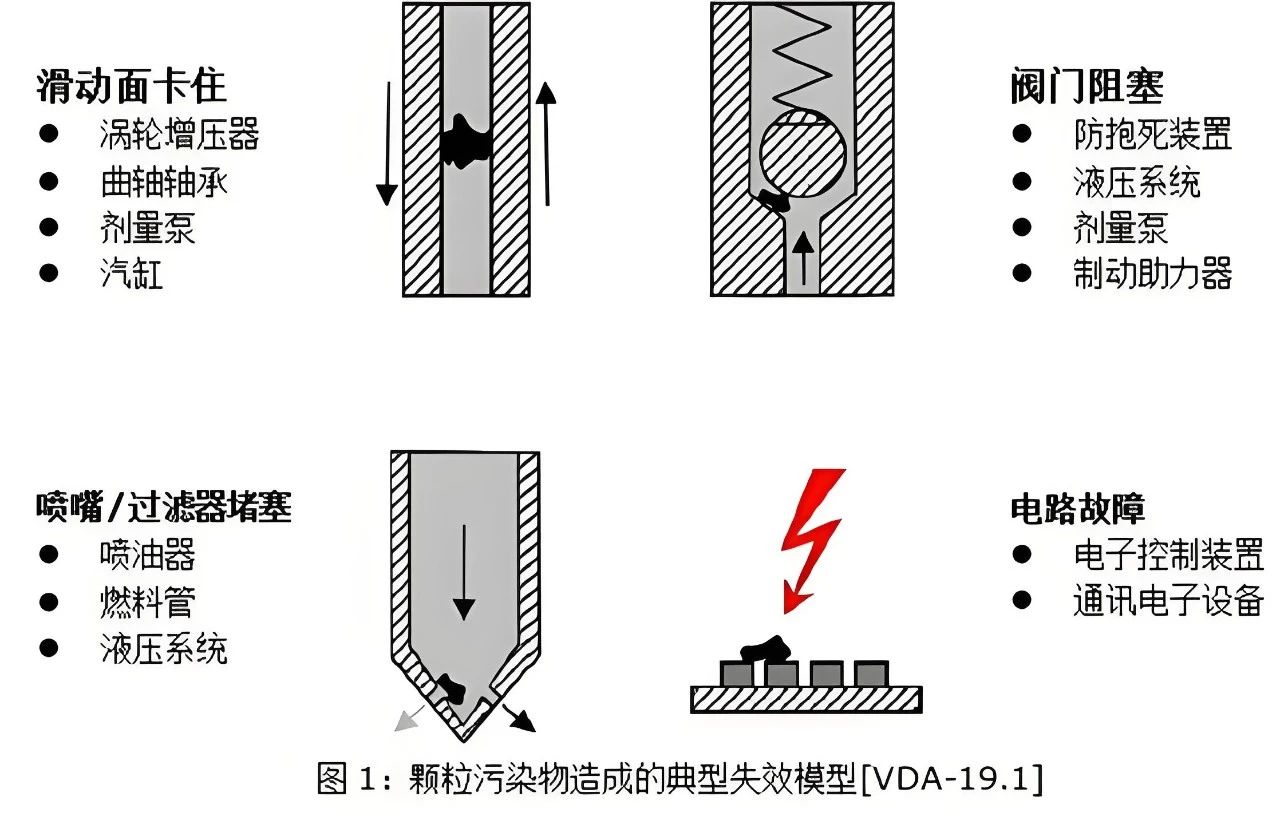

2024年6月,產線出現金屬碎削掉落并卡在連接器PIN上的情況,導致功率模塊失效。內部快速梳理產品流程,研發團隊高效更改工藝,供應商積極配合整改。在task force team小組中,大家總是積極而充滿朝氣地應對各項問題!

在困境面前迎難而上是博世人一貫的優良品質。在客戶與博世管理層的指導支持下,PE團隊制定了全面的生產質量改進方案。

2024年6月下旬,PE團隊在一廠正式召開“挑戰百日零缺陷”活動啟動會,管理層代表及百余名團隊成員共同參與。——要想保住業務,必須向客戶交付高質量的產品!團隊達成共識,初步樹立了信心。

考慮到業務的復雜性,擁有近20年生產運營經驗的Jian于2024年下半年臨危受命,內部轉崗至PE團隊,統籌生產運營工作。

坦白來說,“百日零缺陷”放在當時來看是一個非常有野心的挑戰目標。我們必須打破常規思維,建立系統性的質量改進方案,提供可落地的具體措施來幫助一線員工實現操作零失誤。

這場質量攻堅戰,不僅需要“細水長流”式的持續改善,更亟需一場如暴雨般迅速且徹底的質量變革!

02

搭建系統方法論,沖刺卓越質量!

汽車電子各部門緊密合作,在生產中總結經驗,并將這些經驗應用于生產過程,梳理出了沖刺卓越質量的四大模塊:建設員工能力、培養質量意識、落實日常執行和合作持續改善。

這其中,有許多值得更多生產團隊借鑒的優秀金點子和實踐案例。

方法一:G2G Like A Worker

完成一件PE產品的組裝工藝流程很長,包含非常多的組裝步驟,絕知此事要躬行。去年九月,汽車電子事業部中國區管理層團隊在生產現場全面深度體驗了PE產品裝配全流程,并針對組裝過程中的操作痛點、原材料放置位置等細節問題提出了改進意見。

看到管理層們來到生產現場觀察、操作,共同見證產品裝配的全過程,我們內心很溫暖。這讓我們看到了博世對于質量改善的決心,也給日常的工作帶來了更多信心!

方法二:梳理標準化指導文檔

隨著客戶需求量的快速增長,PE生產團隊的規模也不斷擴大。新員工到崗后,通過英文PPT來學習組裝流程,往往一知半解。磨刀不誤砍柴工,產線領班Xiaobing與生產團隊深入溝通,花了近一個月的時間整理出一份易于理解的中文版標準化指導書(PQI),并添加了實物照片和注意事項。

要想做到真正的零失效,必須從細節做起,從標準做起,因此我下定決心承擔起PQI標準化的工作。也是通過這次歷練,我轉崗為持續改善專員。接受挑戰,迎來突破!

如今,PE產品迎來更多新項目,有了這份標準化PQI,前期導入更加絲滑,還能根據過往客訴、失效點的相關經驗提前規避不良發生。

方法三:啟用感知培訓中心

為了讓一線員工更加快速地建立能力,汽車電子事業部于近期落成啟用了感知中心,為員工提供文字信息以外的實際操作培訓。

如:如何判斷A線束與B線束連接到位?通過實際的操作辨聲,幫助員工直觀建立對于失效的敏銳意識。

當產線出現新的失效情況,我們不僅會把相關lesson-learnt在每天班前班后的質量培訓中做宣講,還會請全體PE生產團隊再去感知中心實際體驗。這樣的組合拳確實有效幫助我們強化了記憶!

方法四:開拓智能化解決方案

數據驅動,生產部門攜手TEF9探索產線的數字化可能性。經過緊密溝通,一系列直擊痛點的數字化工具應運而生!

智能配料系統:幫助一線員工識別正確的物料,一鍵輕松換型

EPQI:在組裝產品的過程中提供實時、明確的數字化導航,有效降低出錯率

早期預警軟件系統:分析SPC趨勢,出現失效時一鍵報警,同步至研發團隊

包裝出貨前警報系統:作為靠近客戶端的最后工序,釋放需掃DMC碼校驗,如系統發現沒有走完各工站流程則發出警報,避免不良品流向客戶

在PE團隊,每顆螺絲都靠員工手動鎖起,每根線都靠員工手動組裝,一線員工操作是否標準化至關重要!為了全面提升員工的質量意識,讓所有成員沉浸式推動質量改善,PE團隊開展了一系列巧妙的活動。

方法五:提升質量意識新制度

每位PE產線的領班作為領軍人,負責“認領”一個產品,從物料到流程一步步去診斷風險點、亟待培訓點和改善點。

作為領班,大家都很愿意去承擔更多。發揮主人翁精神找到質量隱患,并獲得大家認可,再落地改善,格外有成就感。

此外,PE團隊開辟了一套類似于駕照扣分的質量積分制度:在工作中出錯一次扣10分,得分扣至80分需要重新進行理論小測,小于80分則要進行理論和實踐雙重測試。

這種特別的模式讓大家在日常工作中始終緊繃質量之弦,有種在打游戲做任務的刺激感。我們體驗很好的同時,質量提升效果顯著。

方法六:保衛質量榮譽之戰

當然,有付出也有獎勵。PE團隊定期評選最佳執行獎、檢驗獎、建議獎,既有個人榮譽又有ABC三班之間的團隊之戰。激勵之下,干勁滿滿!

全員質量意識提升后,我們一線員工在組裝時自主發現了兩起質量隱患問題,并及時上報,避免了后續的大批量反工和客訴隱患。

方法七:提前探測質量風險點

在百日攻堅戰中,從前期通過質量工具識別影響組裝的關鍵步驟到建立可循環的風險管理,質量部門始終為生產團隊保駕護航,提供專業支持。而談起質量部門的貢獻時,質量工程師Xiutang十分謙虛:

我們的生產環境日益提升,一線員工的操作日趨成熟,團隊間的合作磨合也越來越好。和一線員工打交道,能直觀感受到他們的變化和成長。

去年,質量部門投入很多精力來強化抽檢力度,如今則能釋放更多人力聚焦于員工提供的關鍵點問題。這是非常令人驚喜的變化!

在PE產品逐步成熟的過程中,以往的痛點變成了寶貴的學習經驗。團隊嘗試將其做成標準化導入價值流,幫助新項目在前期就能盡早識別到問題。

03

員工與客戶并肩,共同守護品質!

在這場為期超200天的質量攻堅戰中,除了博世團隊的堅持不懈,客戶江鈴汽車和博世無錫團隊也提供了莫大的幫助。客戶的身影經常出現在PE產線,與博世團隊互通信息,并提供了許多建設性的預防失效建議。

在此,博世PE團隊的同事們也有一些心里話想對并肩作戰的伙伴們講。

眾志成城,讓我們有信心將“200日零缺陷”的里程碑繼續傳承,下一站:挑戰PE產品質量500日零缺陷!

本次質量攻堅戰切實提高了博世功率電子產品的整體質量,提升了產品的市場競爭力,也進一步增加了客戶的信心。

-

自動化

+關注

關注

29文章

5763瀏覽量

82714 -

博世

+關注

關注

11文章

482瀏覽量

75325

原文標題:兩百日零缺陷:博世質量秘笈

文章出處:【微信號:rbacinternalevents,微信公眾號:博世蘇州】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

投入超過25億歐元,博世加碼人工智能和自動駕駛

博世持續引領人工智能的應用與開發

微電機關鍵零部件制造誤差對其質量的影響權重分析

PanDao:確認缺陷等級并用于加工

地平線與博世達成戰略合作

博世正式發布全新駕駛輔助品牌—博世縱橫輔助駕駛及其產品矩陣

X-Ray檢測助力BGA焊接質量全面評估

提升焊接質量:實時監測技術的應用與挑戰

博世2024財年直面挑戰,戰略調整促增長

HarmonyOS Next元服務大學之道動卡互動

PCBA加工質量控制:如何識別與預防常見缺陷?

PCB線路板常見缺陷原因分析:解鎖電路板制造的隱秘挑戰

如何解決汽車零部件清潔度問題

博世質量之道:兩百日零缺陷挑戰

博世質量之道:兩百日零缺陷挑戰

評論