引言

結晶作為API生產的最后一道工序,除了用于純化外,還可以實現晶型與粒度控制。晶型和粒度影響口服藥物生物利用度。其中,粒度分布(PSD)是一個重要的粉體性質,它影響晶漿的過濾速率、濾餅的干燥效率、原輔料混合、制粒和壓片等下游工藝。產品的粒度與結晶過程諸多控制條件有關,包括過飽和度、溶劑體系、雜質種類與含量、晶種比表面積、晶種點、攪拌強度與反應釜內流體力學等,在過程控制中需要綜合考慮。在實驗室規模完成工藝優化實現粒度控制后,結晶工藝在生產規模的表現備受考驗。此外,對于無法避免的油析現象,在其結晶過程中的粒度調控又會采用什么樣的策略。本文將對以上內容進行討論。

影響粒度的工藝參數

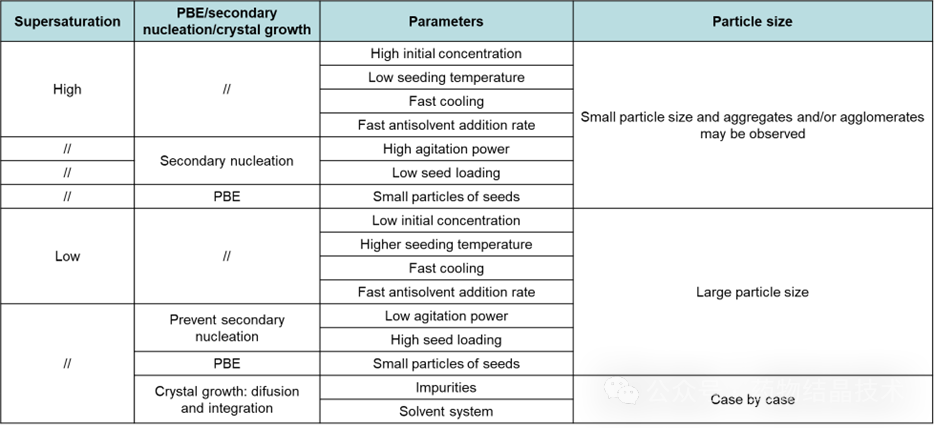

粒數衡算是粒度控制的理論基礎。粒數衡算模型會在后文提及,這里用較為簡單的方式理解粒數衡算即為一張餅(一定的初始濃度)給多少人分(顆粒數),他們能長胖(大粒度)還是會變瘦(小粒度)。即在一定的初始濃度下,如果成核數多,則產品的粒度小;成核少,產品的粒度大。工藝參數對產品粒度的影響,總結于下表。

結晶工藝參數通過影響過飽和度、二次成核、晶體生長和體系顆粒數等使產品粒度分布產生差異。結晶是由成核和生長組成的,高過飽和度意味著初級和二次成核占據主導,產生更多顆粒,從而粒度變小。產生高過飽和度的結晶參數有高起始濃度、低溫或高反溶劑比例下加晶種,快速冷卻與快速滴加反溶劑等。在高過飽和度下制備的小顆粒產品一般情況下晶體生長不夠完善,可能會存在表面粗糙的問題從而形成團聚物。低過飽和度成核速率慢,會得到較大粒度的晶體。工藝參數的調控正好相反,故在此不做贅述。從控制的角度出發,API的結晶工藝更傾向選擇加晶種。晶種提供的比表面積對產品粒度的影響分為兩種情況。仍存在二次成核,但更大的晶種量和小粒度晶種可以一定程度抑制二次成核,使終點晶核數量降低,最終產品粒度大。若晶種提供的比表面積足夠多,導致體系不存在二次成核,那么通過粒數衡算可知,晶種越多,產品的粒度越小。通常第一種情況更為常見。粗料帶進結晶體系的雜質和結晶溶劑有時會與晶面作用,通過影響晶體生長和生長方向改變晶體的粒度和晶體形貌。這種情況需要具體分析,后文有案例說明。總之對于一定濃度的結晶體系,決定產品粒度大小的關鍵因素是結晶終點的顆粒數。

通過后處理,減小粒度

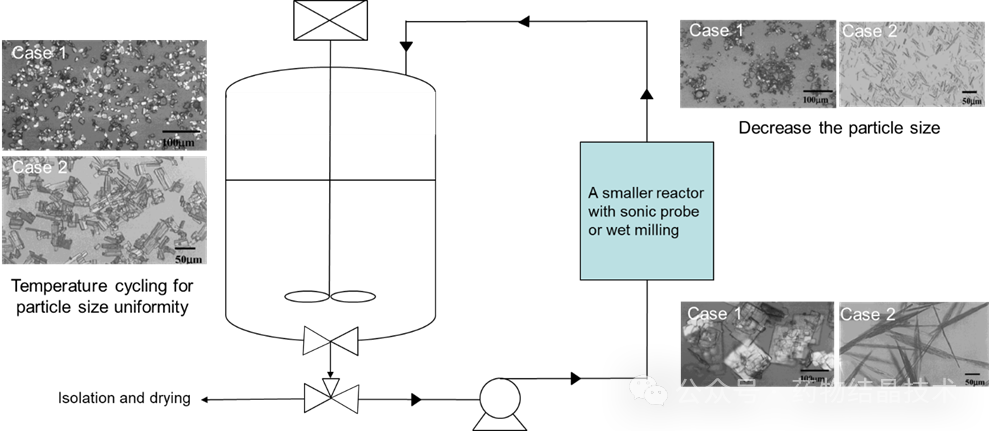

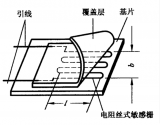

如前文所述,為了實現工藝控制和讓晶體更完整的生長,一般會選擇在低過飽和度下讓結晶工藝穩健進行。在放大中,由于攪拌能量與湍流程度一般會低于小試,預期會得到相比于實驗室規模更大粒度的產品。這種情況會選擇后處理的方式減小粒度獲得符合目標粒度分布的產品。與氣流粉碎相比,在結晶體系中對引流的晶漿使用超聲和濕磨更易得到均勻的顆粒。雖然氣流粉碎也可以通過調控進料速度,進料和粉碎壓力實現粒度控制,但過程中缺少在線監控和實時調控。這些在超聲和濕磨過程中都可以實現。示意圖如下。案例1通過在小反應釜超聲的方法將片狀的大顆粒打碎成不規則小顆粒,隨后在大反應釜中通過反復升降溫得到粒度均一并且形貌更為規則的小粒度產品。特別注意案例2,它不僅降低了粒度還改變了晶體形貌,操作的關鍵點是反復交替使用濕磨和升降溫。

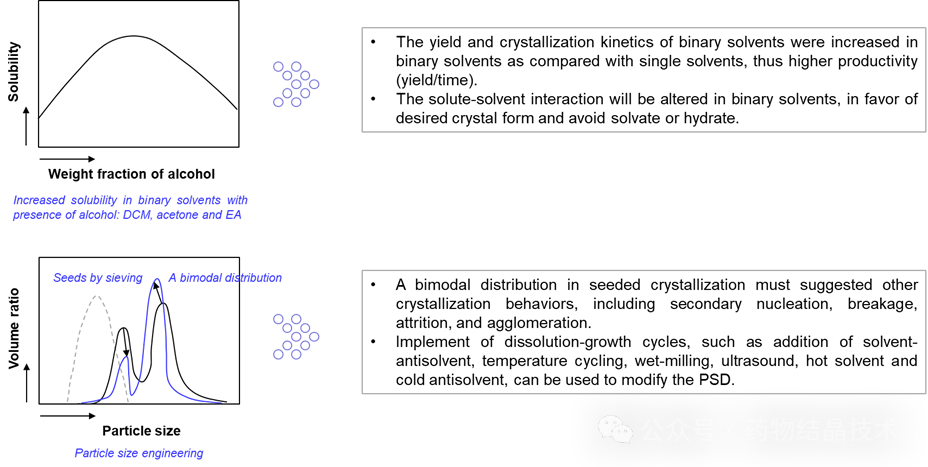

這種溶解-晶體生長實現粒度控制的方法較為常見,尤其是針對PSD出現雙峰的情況。對于復雜項目,需要綜合運用反復升降溫與濕磨/超聲。其中對于溶解度隨溫度變化不大的體系,可以嘗試良溶劑和反溶劑反復滴加。對于溶劑的要求為:良溶劑期待高溶解度,反溶劑低溶解度,以降低溶劑體積。另外在溶劑溶解度有限的情況下,也可以嘗試滴加高溫良溶劑和低溫反溶劑。對于下圖這個案例,良溶劑和反溶劑反復滴加可以降低小粒度,增加大顆粒的體積分數。另外對于溶解度低的化合物,可以嘗試DCM、丙酮和EA與醇的組合增加溶解度,降低溶劑體積,提升PMI。

小試DoE建立用于生產粒度控制的經驗模型

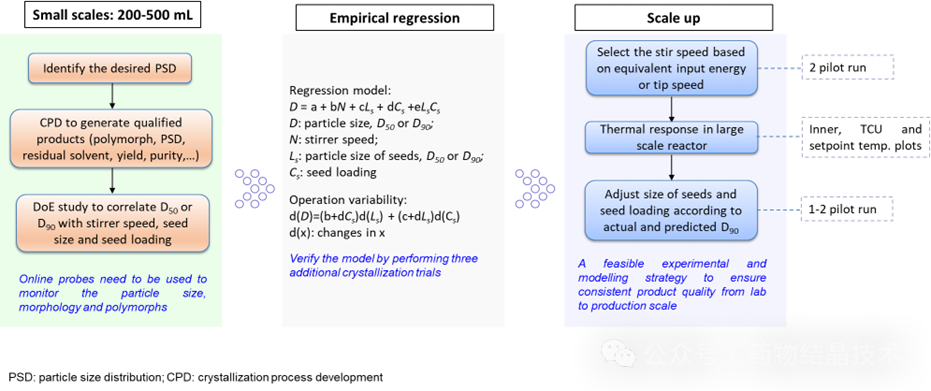

研究思路如下:

使用前提為在實驗室配置與生產規模反應釜和攪拌槳等比例縮小的設備。車間控溫系統與小試傳熱效率相當,設定溫度、夾套溫度和反應釜內溫隨時間的變化曲線在生產和小試規模應基本一致。用加晶種的批次結晶舉例說明,實驗變量為晶種大小,晶種量和攪拌速率。

在實驗室需要優先開發基礎結晶工藝,在小規模得到晶型、粒度分布、純度、殘留溶劑、收率等指標合格的產品。隨后在小規模對試驗變量設計DoE試驗,用得到的數據:產品粒度分布、轉速、晶種粒度分布和晶種量擬合經驗模型得到模型參數a-e。考慮到粒度分布,此模型應為曲面。在實驗變量范圍內,改變晶種大小、晶種量和轉速做三組試驗,檢驗模型預測粒度分布的準確性。

隨后在中試規模分別用能量和線速度計算攪拌轉速,進行兩組試驗,將粒度分布結果與預測值對比,從而選擇轉速計算方式。根據目標粒度分布通過經驗模型計算和設計放大規模需要使用的攪拌槳轉速、晶種量和晶種大小,進行1-2組中試規模的驗證試驗。通過試驗結果與預測數據的偏差,調整試驗變量,從而實現大規模產品粒度控制。

放大結晶與小試相比,總質量/傳熱表面積明顯增加,導致傳熱效率降低,釜壁產生溫差后結晶形成晶疤。對于這種情況選擇梯度降溫、設置等溫攪拌程序、或夾套小幅度回溫可以解決。另外還需要關注反應釜材料和化合物氫鍵受體數量。比如玻璃反應釜容易和氫鍵受體多的化合物形成氫鍵產生晶疤。對于這種情況,在溶劑體系中加入長鏈醇如正丁醇提供氫鍵供體,減少化合物與反應釜壁形成氫鍵的可能性方可解決晶疤問題。

運用粒數衡算模型預測放大規模產品粒度分布

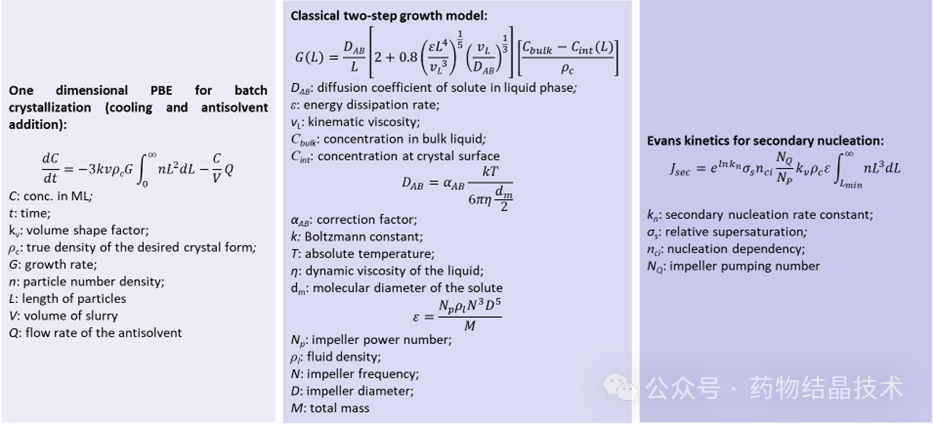

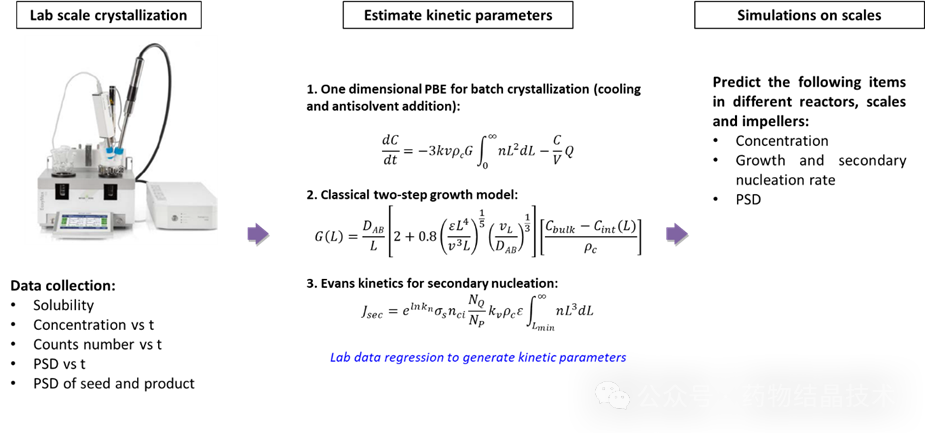

研究對象為冷卻和溶析耦合的加晶種間歇結晶,因此運用簡化的一維粒數衡算方程建立模型,如下圖所示。其中母液濃度、顆粒數與粒度隨時間的變化通過在線紅外和FBRM獲得。使用兩步生長模型計算生長速率。其中溶解度隨溫度和溶劑比例的變化曲面回歸得到計算模型。攪拌功率、攪拌槳尺寸、溶劑密度和粘度等參數體現在生長速率模型中。此外計算方程還考慮了晶體破碎而造成的二次成核。研究思路為先在小試規模收集溶解度、濃度、粒度和顆粒數等數據。隨后選擇合適的模型回歸得到動力學參數。最后通過模型計算放大規模下濃度、成核速率與生長速率隨時間的變化,最終預測產品的粒度分布。

油析結晶粒度控制

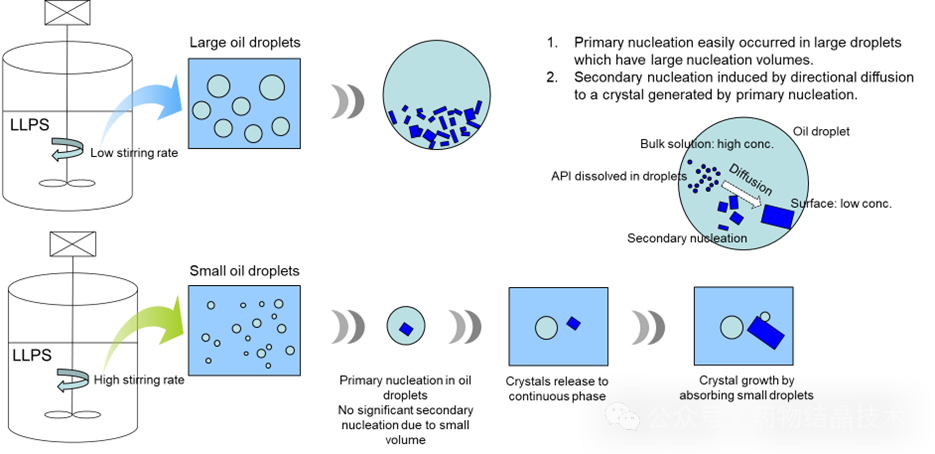

通常油析需要通過更換溶劑體系、降低母液起始濃度和調控工藝參數在結晶過程中規避掉。但對于一些化合物,尤其是研發早期低純度的物料,油析很難避免。那么對于不貼壁流動性較好的油相,可以充分利用它做粒度控制。方法如下圖所示。低攪拌速率下將在結晶體系中得到大油滴。由于它具有較大的體積,溶質碰撞頻次和幾率提升,更容易發生初級成核,因此在此階段得到更多顆粒,粒度小。晶核在晶體生長過程中,在油滴內部發生擴散,API從高濃度擴散至低濃度的晶體表面,由于油滴相濃度高和流動性差的特點API在擴散過程易中發生二次成核。因此對于油析結晶,低攪拌轉速得到大油滴,使產品粒度降低。而高轉速,得到小油滴,產品粒度增加。這是因為小油滴的體積限制使初級成核速率降低,因此只能得到少量的晶核。在隨后的結晶過程中,由于較小的油滴體積,晶核更大概率被排到連續相中。油滴吸附在晶核表面完成晶體生長,最終得到大粒度產品。對于一些化合物,油析結晶得到的粒度分布有時可以到達均相結晶做不到的粒度范圍。

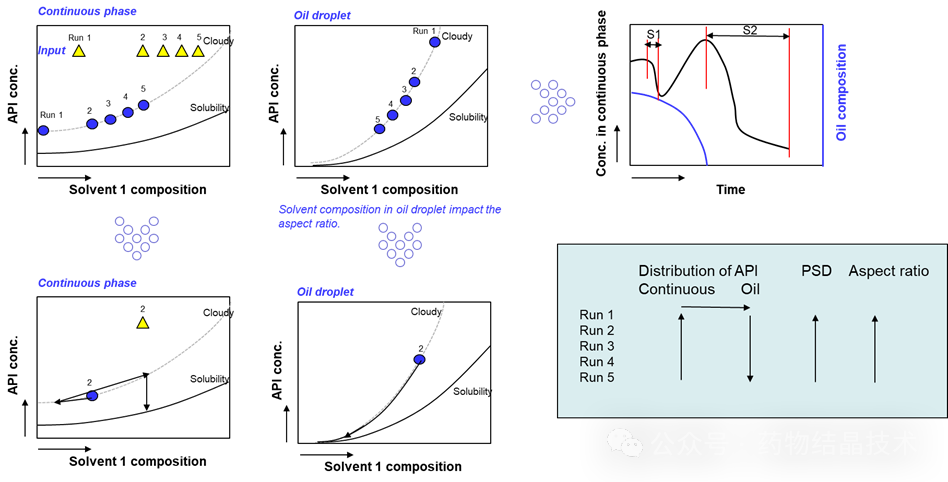

通過下圖幫助理解油析結晶。油析是指由溶劑比例、母液濃度、雜質等產生的液液分層(LLPS)現象。LLPS曲線可以通過配置飽和液以一定速率降溫檢測。對于一定投料量的油析結晶,API會在油相和連續相分配。當良溶劑比例增加時,連續相中API比例變多,油相API比例減少。在結晶初始階段,油相先發生初級成核,濃度沿著LLPS曲線下降。一段時間后連續相發生成核與晶體生長,連續相的濃度降低。隨著結晶的推進,化合物從油相逐漸擴散至連續相,提升連續相的濃度,直至油相消失。最后形成連續相,油析結晶轉化為均相結晶。油析結晶過程中,油相的溶劑比例決定晶體形貌和長徑比。此外更大比例的良溶劑,使API在連續相的分配增加,因此導致連續相中初級和二次成核變多,最終產生更多的小顆粒,降低產品粒度,并且粒度分布容易形成雙峰。

結語

本文匯總了均相結晶與油析結晶粒度控制方法與策略以及從小試到放大規模粒度控制預測和調控,僅以此拋磚引玉,給讀者提供解決問題的方法和思路。

-

工藝

+關注

關注

4文章

681瀏覽量

29410 -

結晶

+關注

關注

0文章

16瀏覽量

8599

原文標題:結晶過程粒度控制:從小試到放大

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

無模型自適應控制在永磁同步電機轉速中的仿真研究

PID串級控制在同步發電機勵磁控制中的應用

在測試過程中,如何防止電池擠壓試驗機的故障率?

電位控制在工業應用中的重要性

調試ADS1278,讀取數據過程中在下一次SYNC低脈沖信號前出現反復進入中斷的現象,請問是否正確?

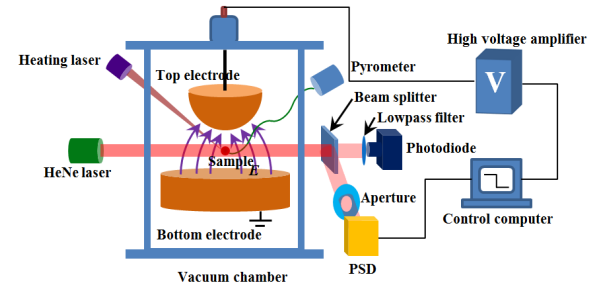

安泰:高壓放大器在金屬材料的靜電懸浮過程中的應用

粒度控制在結晶過程中的從小規模試驗到放大應用

粒度控制在結晶過程中的從小規模試驗到放大應用

評論