由于在可靠性、成本和系統級價值方面的顯著提升,具有1700 V阻斷電壓的碳化硅(SiC)在工業電力轉換中變得越來越普遍。通過將最新一代SiC芯片的阻斷電壓擴展至2000 V,新的可能性隨之而來。以前需要中壓器件或多級拓撲的直流鏈接電壓現在可以更輕松地處理。

最新的碳化硅電壓等級正在促進1500 V級逆變器的電路拓撲轉變。憑借經過驗證的芯片技術、低開關損耗和標準封裝,2 kV SiC功率模塊有望為可再生應用帶來新活力。

1500 V變換器的設備

為了減少直流電流及其相關導體尺寸,許多應用已經提高了直流鏈接電壓。在公用事業規模的太陽能發電場中,一項研究表明,電壓提升500 V可以有效減少0.4%的直流損耗。這在電場的使用壽命中帶來了顯著的成本節省。與之密切相關的能源存儲系統(ESS)受益于支持高電壓的新型電池技術。在歐洲和北美,按照EU/IEC/UL標準和指令,該電壓提升的上限為1500 V。

構建一個能夠支持此直流鏈接電壓的可靠2級變換器,需要阻斷電壓高于常規可用的1700 V的器件。中壓級的硅IGBT(例如,VCES = 3300 V)已經問世多年。然而,現代可再生應用對效率的要求極高。這種中壓硅器件由于需要維持這樣的阻斷電壓而導致相對較高的開關損耗。這使得使用阻斷電壓在950 V到1200 V之間的硅IGBT的三電平變換器變得普遍。

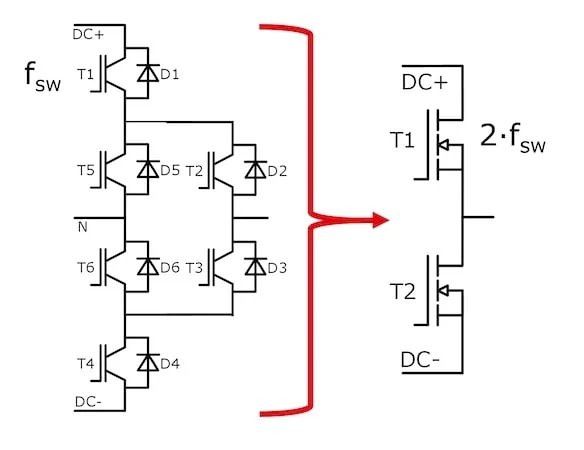

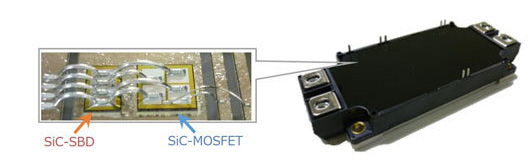

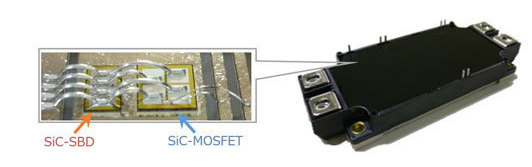

圖1

圖1相反,碳化硅的高擊穿電場強度使得MOSFET可以制造得比同等額定的硅IGBT更薄。這導致了SiC器件的開關損耗顯著低于其硅對手。SiC MOSFET的開關過渡速度極快,從1200 V提升到2000 V,僅導致開關損耗的輕微增加。這一點非常重要,因為由三電平變換器產生的輸出電流中的有效波紋頻率可以達到半導體開關頻率的兩倍。因此,使用2 kV SiC的2級解決方案必須以雙倍的頻率切換,而不是在三電平解決方案中使用的1200 V Si器件(如圖1所示)。

2 kV SiC的優勢

以1 MW變換器為例,很容易看到使用2 kV SiC功率模塊所可能實現的占地面積減少。例如,可以用九個1400 A/1200 V IGBT半橋模塊(例如,SEMITRANS 20)構建一個1 MW、1500 VDC、690 VAC、三相ANPC逆變器。采用液冷和2.5 kHz的開關頻率,可以實現總散熱器占地面積為2000 cm2(如圖2所示)。

同樣的電源轉換器僅需三個以5 kHz開關的2 kV SiC半橋模塊即可實現。此開關頻率在輸出端產生與三電平解決方案相同的波紋電流頻率。從九個模塊減少到三個模塊,導致占地面積顯著減少66%。這種體積減少顯然意味著運輸重量更輕,材料使用量減少。然而,這種尺寸的減小也伴隨著效率的提高——半導體損耗減少了40%。對于這個例子來說,這意味著半導體效率比三電平解決方案高出0.4%——在充電和放電模式下均超過99%。

圖2

圖2雖然三電平變換器在現場通常被證明是可靠的,但轉向二電平在基于系統中電氣元件數量的計算故障率(FIT)方面有了改善。這一點在考慮從18(3電平)減少到6(2電平)的門驅動通道時尤為明顯。此外,由于不再需要實施母線電壓平衡算法,控制也簡化了。

新應用

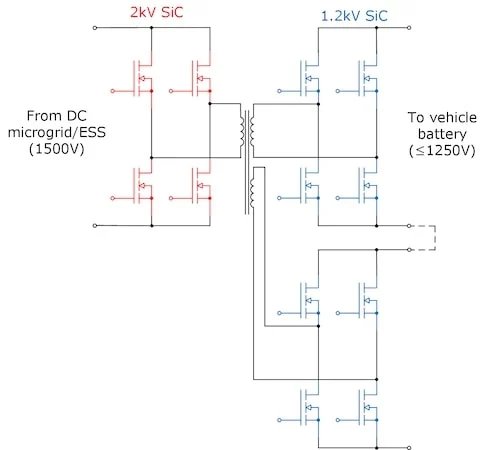

除了在獨立ESS中替換現有的1500 V拓撲外,2 kV功率模塊還為高功率電動汽車(EV)充電器開辟了機會。卡車和越野車已經率先邁入超過1000 V的電池電壓。為了減少充電時間,所需的功率往往超過電網的供應。在這些情況下,集成一個1500 V的ESS是合理的。ESS提供了一個可以快速轉移到車輛電池的能量儲備,采用DC/DC轉換器。

圖3

圖3由于變壓器所需的高頻,DC/DC拓撲在需要隔離的情況下可能會遇到挑戰。結合高電壓,這意味著當前解決方案在主側轉換器上使用三電平SiC拓撲。2 kV SiC功率模塊將這種輸入簡化為2級H橋(如圖3所示)。為了適應靈活的EV充電器應用(高電壓或高電流),輸出仍保持為廣泛使用的雙H橋配置。

-

SiC

+關注

關注

31文章

3208瀏覽量

64839 -

功率模塊

+關注

關注

11文章

537瀏覽量

45904 -

碳化硅

+關注

關注

25文章

3054瀏覽量

50298

發布評論請先 登錄

驅動新一代SiC/GaN功率轉換器的IC生態系統

SiC/GaN功率開關有什么優勢

全SiC功率模塊的開關損耗

全SiC功率模塊介紹

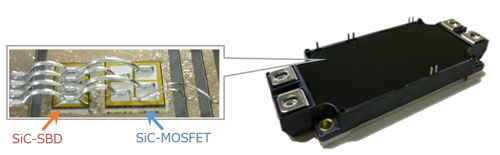

搭載SiC-MOSFET和SiC-SBD的功率模塊

SiC功率模塊的特征與電路構成

SiC功率器件概述

ROHM的SiC MOSFET和SiC SBD成功應用于Apex Microtechnology的工業設備功率模塊系列

英飛凌推出適用于新一代1500V光伏和儲能應用的Easy 2B功率模塊

搭載了SiC-MOSFET/SiC-SBD的全SiC功率模塊介紹

分立3.3 kV SiC MOSFET關鍵指標的分析

2 kV SiC功率模塊:推動1500 V系統的革命

2 kV SiC功率模塊:推動1500 V系統的革命

評論