在傳統制造場景中,工位管理高度依賴人工記錄和紙質化流程,導致生產數據采集滯后、作業過程不透明、異常響應效率低等問題。例如,工人需手動填報生產進度,管理人員難以及時掌握設備利用率或質量波動,生產計劃調整往往“慢半拍”。隨著制造業對柔性生產和精益管理的需求升級,構建數字化工位成為實現透明化管控的關鍵突破口。

阿普奇PC系列工業一體機專為工業場景設計,融合高性能硬件與工業級可靠性,成為MES(制造執行系統)在產線工位端的核心交互終端。其核心優勢包括:

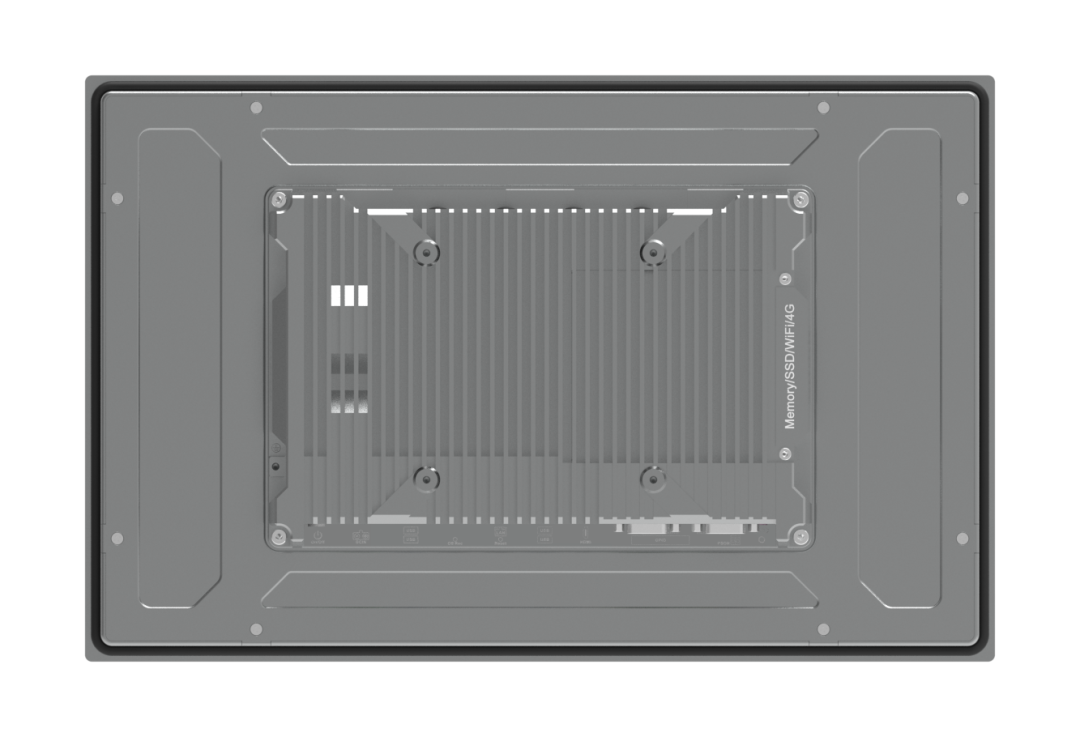

強兼容性:支持Intel BayTrail至Alder Lake多平臺CPU,可適配不同算力需求,并預留SSD、4/5G模塊擴展接口,滿足工位數據本地處理與云端協同需求。

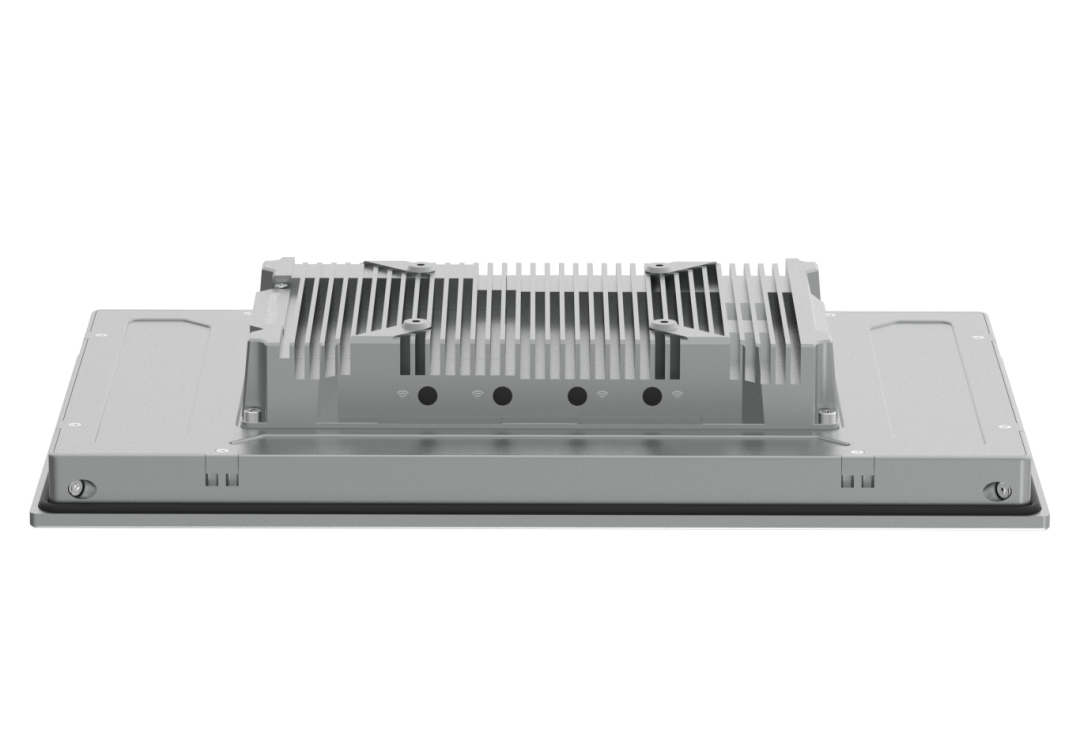

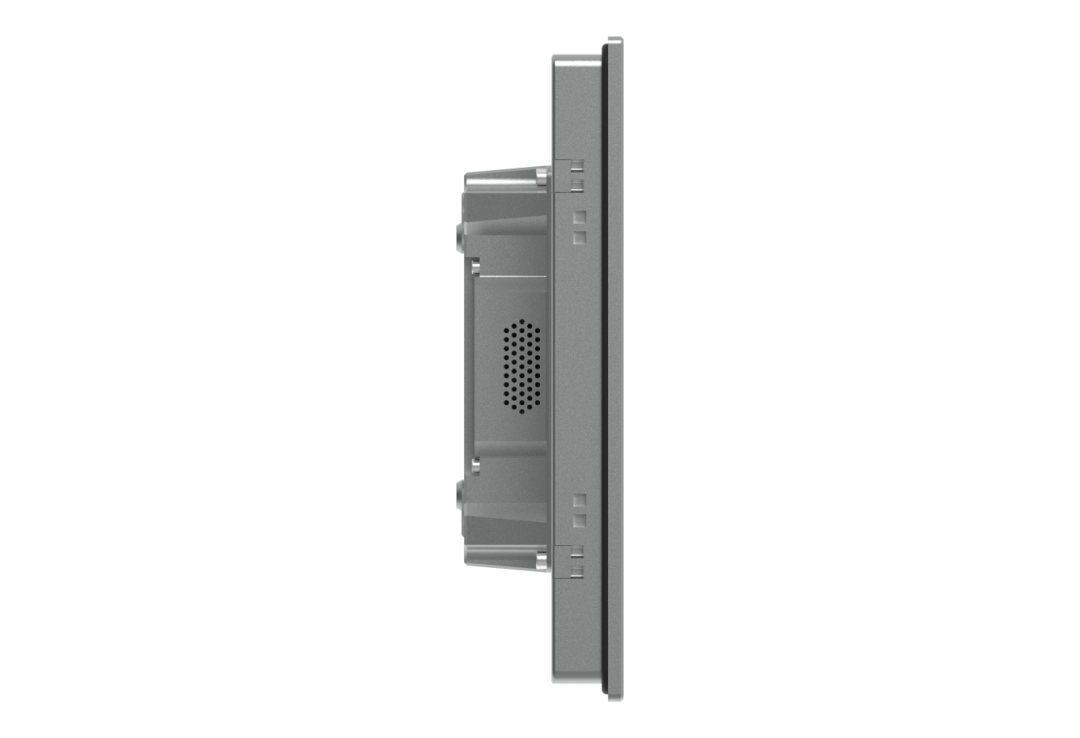

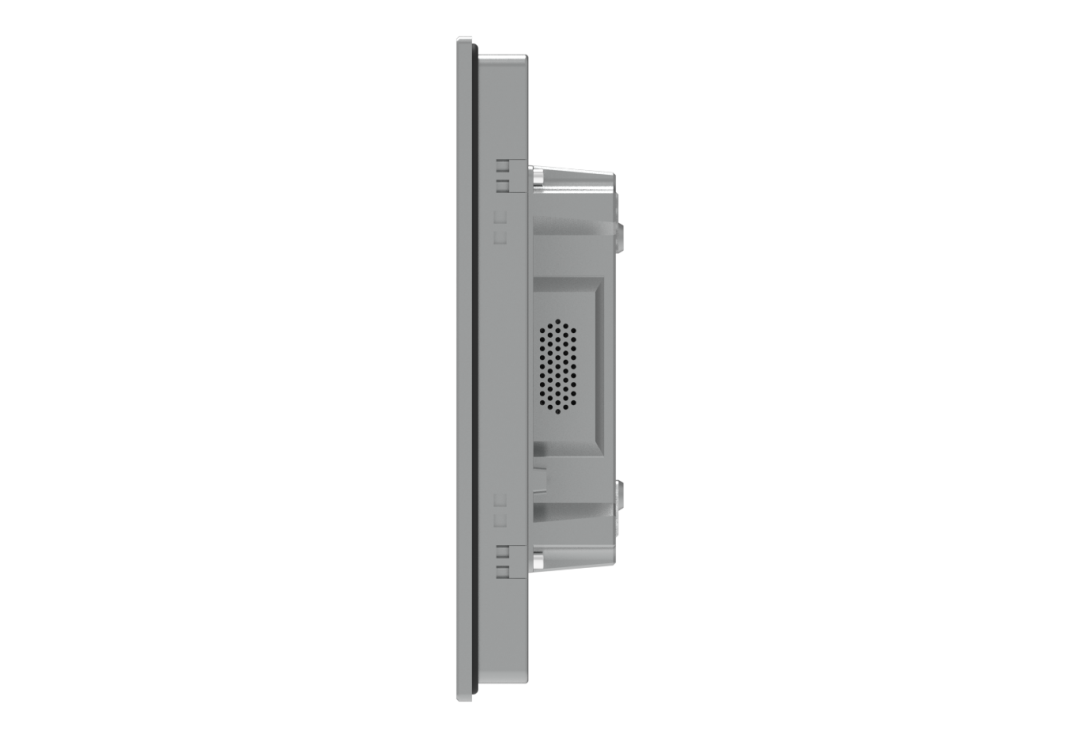

工業級防護:IP65防護前面板、無風扇寬溫設計(可選外置風扇)、12~28V寬壓供電,適應車間粉塵、油污、電壓波動等復雜環境。

交互友好性:15.6/21.5寸十點觸控電容屏,支持手套/濕手操作;窄邊框設計節省空間,支持嵌入式或VESA壁掛安裝,適配不同工位布局。

? ?

? ?

場景一

實時數據看板與透明化管控

在工位端部署阿普奇PC系列一體機后,生產計劃、工序進度、設備OEE(綜合效率)等數據通過MES系統實時推送至屏幕。例如,在汽車零部件車間中,可以通過一體機實時顯示當日生產目標、良品率趨勢圖,工人可直觀了解任務優先級,班組長則通過集中監控平臺同步跟蹤多工位狀態,快速調配資源應對瓶頸工序。

場景二

全流程操作引導與質量追溯

針對復雜裝配場景,一體機集成電子SOP(標準作業程序),通過圖文/視頻動態指引操作步驟,減少人為失誤。同時,設備自動記錄工藝參數、質檢結果并關聯批次號,實現“一物一碼”溯源。阿普奇某電子制造企業客戶應用后,次品返工率降低32%,異常問題定位時間縮短70%。

場景三

設備健康預警與預測性維護

通過接入PLC和傳感器數據,阿普奇PC系列工業一體機,實時監控設備振動、溫度等參數,預判故障風險。阿普奇某客戶的注塑車間在關鍵機臺部署后,系統提前48小時預警設備狀態,避免非計劃停機,年節約維護成本超數十萬元。

今年年初,阿普奇PC系列工業一體機正式上線,已經在多家客戶應用終端部署,協助企業實現了“工位-產線-工廠”三級數字化升級:

效率提升:工位數據自動采集率超80%,人工填報工作量減少90%;

質量可控:實時質量看板使異常攔截時間從小時級壓縮至分鐘級;

管理閉環:設備綜合效率(OEE)提升15%-25%,生產計劃達成率超95%。

在工業4.0與智能制造浪潮下,阿普奇PC系列工業一體機憑借模塊化擴展能力、穩定可靠的性能,以及帶內外協同管理的功能,持續賦能數字工位從“執行終端”向“智能決策節點”進化,助力企業構建全價值鏈透明化、自適應優化的未來工廠。

審核編輯 黃宇

-

一體機

+關注

關注

0文章

1153瀏覽量

33384 -

MES

+關注

關注

5文章

1071瀏覽量

30955 -

阿普奇

+關注

關注

0文章

14瀏覽量

182

發布評論請先 登錄

工業一體機不同的安裝系統對應其應用功能有何差異?

聚徽上架式工控一體機的工業級存儲技術:數據安全與高效讀寫保障

聚徽廠家解碼工業觸摸一體機與 MES 系統融合:構建智能制造的高效交互樞紐

阿普奇工業一體機PC156CQ在MES數字工位上的應用

阿普奇工業一體機PC156CQ在MES數字工位上的應用

評論