在半導(dǎo)體制造中,wafer清洗和濕法腐蝕是兩個(gè)看似相似但本質(zhì)不同的工藝步驟。為了能讓大家更好了解,下面我們就用具體來(lái)為大家描述一下其中的區(qū)別:

Wafer清洗和濕法腐蝕是半導(dǎo)體制造中的兩個(gè)關(guān)鍵工藝步驟,以下是兩者的核心區(qū)別:

1. 核心目的不同

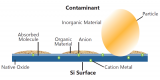

Wafer清洗:主要目的是去除晶圓表面的污染物,包括顆粒、有機(jī)物、金屬雜質(zhì)等,確保晶圓表面潔凈,為后續(xù)工藝(如沉積、光刻)提供高質(zhì)量的基礎(chǔ)。例如,在高溫氧化前或光刻后,清洗可避免雜質(zhì)影響薄膜生長(zhǎng)或光刻圖案的準(zhǔn)確性。

濕法腐蝕:通過(guò)化學(xué)反應(yīng)去除特定材料(如氧化層、氮化硅、多晶硅等),形成電路結(jié)構(gòu)或圖案。例如,在光刻后利用腐蝕液溶解暴露的氧化層,從而將光刻圖案轉(zhuǎn)移到晶圓上。

2. 工藝原理不同

Wafer清洗:結(jié)合物理和化學(xué)作用。物理方式(如沖刷、超聲振動(dòng))用于剝離顆粒,化學(xué)試劑(如SC1、SC2溶液)用于溶解有機(jī)物或絡(luò)合金屬離子。清洗過(guò)程中需避免損傷晶圓主體材料。

濕法腐蝕:純化學(xué)反應(yīng)主導(dǎo),利用腐蝕液與目標(biāo)材料的選擇性反應(yīng)。例如,氫氟酸(HF)用于腐蝕氧化硅(SiO?),而磷酸(H?PO?)常用于腐蝕單晶硅。腐蝕需精確控制溶液成分、溫度和時(shí)間,以確保選擇性腐蝕且不損傷底層材料。

3. 適用場(chǎng)景不同

Wafer清洗:作為常規(guī)清潔步驟,貫穿整個(gè)制造流程。例如:

光刻后去除殘留光刻膠;

沉積前清除表面氧化物或顆粒;

高溫工藝前(如氧化或擴(kuò)散)避免雜質(zhì)污染。

濕法腐蝕:用于結(jié)構(gòu)成型或圖案轉(zhuǎn)移,例如:

去除光刻膠下的氧化層以形成晶體管隔離區(qū);

腐蝕多晶硅或金屬層以定義電路圖案。

4. 常用化學(xué)品不同

Wafer清洗:

SC1溶液(堿性):去除顆粒和有機(jī)物;

SC2溶液(酸性):去除金屬雜質(zhì);

DHF/BHF(稀釋氫氟酸):去除原生氧化層。

濕法腐蝕:

氫氟酸(HF):腐蝕氧化硅(SiO?);

熱磷酸(H?PO?):腐蝕單晶硅;

硝酸(HNO?):腐蝕金屬或氧化物。

5. 工藝特點(diǎn)不同

Wafer清洗:

強(qiáng)調(diào)廣譜去污,需避免對(duì)晶圓表面造成損傷;

重復(fù)性高,需嚴(yán)格控制清洗時(shí)間和溶液濃度。

濕法腐蝕:

強(qiáng)調(diào)選擇性,需精準(zhǔn)控制腐蝕液的成分和工藝參數(shù)(如溫度、時(shí)間),以避免過(guò)度腐蝕或側(cè)向侵蝕;

部分工藝需配合刷洗或超聲增強(qiáng)均勻性。

6. 環(huán)境與設(shè)備差異

Wafer清洗:

設(shè)備包括清洗槽、超聲機(jī)、噴淋系統(tǒng)、干燥設(shè)備(如甩干機(jī)或氮?dú)獯祾撸?/p>

廢液處理需去除有機(jī)物、顆粒和金屬離子。

濕法腐蝕:

設(shè)備包括刻蝕槽、溫控系統(tǒng)、噴頭(確保腐蝕液均勻分布);

廢液含強(qiáng)酸或劇毒物質(zhì)(如HF),需專業(yè)處理。

7. 工藝位置不同

Wafer清洗:通常由擴(kuò)散部門負(fù)責(zé),作為獨(dú)立步驟或嵌入其他工藝環(huán)節(jié)(如沉積前、光刻后)。

濕法腐蝕:屬于刻蝕部門的核心工藝,緊隨光刻步驟,用于將圖案轉(zhuǎn)移到晶圓上。

審核編輯 黃宇

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28800瀏覽量

235752 -

晶圓

+關(guān)注

關(guān)注

53文章

5138瀏覽量

129582 -

Wafer

+關(guān)注

關(guān)注

0文章

26瀏覽量

5952

發(fā)布評(píng)論請(qǐng)先 登錄

槽式清洗和單片清洗最大的區(qū)別是什么

蘇州芯矽科技:半導(dǎo)體清洗機(jī)的堅(jiān)實(shí)力量

世界各國(guó)&地區(qū)常見(jiàn)電壓/頻率/插頭/插座一覽表

優(yōu)化濕法腐蝕后晶圓 TTV 管控

晶圓濕法清洗工作臺(tái)工藝流程

單片腐蝕清洗方法有哪些

濕法刻蝕:晶圓上的微觀雕刻

半導(dǎo)體濕法清洗有機(jī)溶劑有哪些

半導(dǎo)體制造中的濕法清洗工藝解析

wafer清洗和濕法腐蝕區(qū)別一覽

wafer清洗和濕法腐蝕區(qū)別一覽

評(píng)論