汽車零部件的疲勞耐久測(cè)試是保障整車可靠性的核心環(huán)節(jié),其通過(guò)模擬復(fù)雜工況下的交變載荷、環(huán)境因素等,驗(yàn)證零部件在全生命周期內(nèi)的抗疲勞破壞能力。以下從測(cè)試對(duì)象分類、典型測(cè)試項(xiàng)目、技術(shù)要點(diǎn)及新能源趨勢(shì)等維度展開說(shuō)明:

一、零部件分類與測(cè)試重點(diǎn)

1.金屬結(jié)構(gòu)件(高應(yīng)力承載部件)

- 典型部件:懸架擺臂、車橋、車架縱梁、車輪、發(fā)動(dòng)機(jī)曲軸等。

- 疲勞失效模式:應(yīng)力集中處的裂紋擴(kuò)展(如懸架擺臂球頭銷孔)、焊接 / 螺栓連接處的疲勞斷裂。

- 測(cè)試核心:通過(guò)載荷譜模擬路面激勵(lì)、動(dòng)力總成振動(dòng)等動(dòng)態(tài)應(yīng)力,結(jié)合材料 S-N 曲線評(píng)估壽命。

2.橡膠與彈性元件

- 典型部件:減震器襯套、發(fā)動(dòng)機(jī)懸置、密封條、輪胎等。

- 疲勞失效模式:老化龜裂、彈性衰減(如襯套剛度下降導(dǎo)致 NVH 惡化)、磨損剝落。

- 測(cè)試核心:溫度 - 載荷耦合測(cè)試(如橡膠件在 - 40℃~120℃循環(huán)中承受交變壓縮 / 剪切載荷)。

3.電子電氣部件

- 典型部件:連接器、線束、傳感器、控制器外殼等。

- 疲勞失效模式:振動(dòng)導(dǎo)致的焊點(diǎn)脫落(如 PCB 板元件)、插拔循環(huán)后的接觸不良、外殼開裂。

- 測(cè)試核心:多軸振動(dòng) + 溫度循環(huán)(如發(fā)動(dòng)機(jī)艙內(nèi)部件在 85℃+ 三軸向振動(dòng)下的可靠性)。

4.復(fù)合材料部件

- 典型部件:碳纖維車身構(gòu)件、玻璃纖維塑料護(hù)板等。

- 疲勞失效模式:層間剝離、纖維斷裂、界面脫粘。

- 測(cè)試核心:多軸載荷下的損傷累積(如碳纖維懸架臂在拉伸 - 彎曲耦合載荷下的分層擴(kuò)展)。

二、典型測(cè)試項(xiàng)目與技術(shù)方法

1.金屬結(jié)構(gòu)件疲勞測(cè)試

- 懸架擺臂測(cè)試:測(cè)試方法:通過(guò)液壓伺服臺(tái)架施加垂直力(模擬路面沖擊)+ 側(cè)向力(模擬轉(zhuǎn)向)+ 扭矩(模擬車身側(cè)傾)的多軸載荷,循環(huán)次數(shù)通常為 10^5~10^6 次。技術(shù)要點(diǎn):載荷譜需基于目標(biāo)車型的道路采集數(shù)據(jù)(如通過(guò)應(yīng)變片實(shí)測(cè)擺臂在比利時(shí)路的應(yīng)力歷程),并考慮表面處理(如鍍鋅層)對(duì)疲勞極限的影響。

- 車輪疲勞測(cè)試:徑向疲勞:在旋轉(zhuǎn)鼓上施加徑向載荷,模擬車輛承重下的循環(huán)變形,測(cè)試輪輞裂紋擴(kuò)展。彎曲疲勞:通過(guò)偏心加載模擬轉(zhuǎn)彎時(shí)的彎矩,檢測(cè)輪輻與輪輞連接處的疲勞壽命(如 ISO 10328 標(biāo)準(zhǔn)要求循環(huán)至 10^7 次無(wú)失效)。

2.橡膠部件耐久測(cè)試

- 發(fā)動(dòng)機(jī)懸置測(cè)試:測(cè)試項(xiàng)目:動(dòng)態(tài)剛度衰減、橡膠 - 金屬粘接面脫膠。

- 測(cè)試方法:在溫度箱內(nèi)(-30℃~120℃)進(jìn)行正弦 / 隨機(jī)振動(dòng)加載,振幅覆蓋怠速 - 高速工況的位移范圍,同步監(jiān)測(cè)剛度變化率(如要求衰減量≤15%)。

- 輪胎耐久測(cè)試:

高速耐久:在轉(zhuǎn)鼓上以額定速度(如 200km/h)連續(xù)行駛數(shù)百小時(shí),檢測(cè)胎面磨損與結(jié)構(gòu)熱疲勞。

屈撓疲勞:通過(guò)凹凸路面模擬,測(cè)試胎側(cè)在反復(fù)彎曲下的龜裂壽命(如 ETRTO 標(biāo)準(zhǔn)要求循環(huán)至花紋深度磨損 20%)。

3.電子部件可靠性測(cè)試

- 連接器插拔疲勞測(cè)試:測(cè)試條件:在常溫、高溫(85℃)、低溫(-40℃)環(huán)境下進(jìn)行 1000~5000 次插拔循環(huán),監(jiān)測(cè)接觸電阻(要求≤50mΩ)與端子變形量。技術(shù)要點(diǎn):需模擬車輛振動(dòng)導(dǎo)致的微插拔效應(yīng)(如線束晃動(dòng)引起的連接器微動(dòng)磨損)。

- 線束彎曲疲勞測(cè)試:測(cè)試方法:將線束固定在往復(fù)彎曲裝置上,以一定角度(如 ±30°)和頻率(如 10 次 / 分鐘)循環(huán) 10^4 次,檢測(cè)絕緣層開裂與導(dǎo)線斷絲(如 GMW 3172 標(biāo)準(zhǔn)要求斷絲率≤5%)。

4.新能源汽車特有的零部件測(cè)試

- 電池包支架測(cè)試:測(cè)試項(xiàng)目:螺栓連接處疲勞斷裂、支架變形導(dǎo)致的電池?cái)D壓。

測(cè)試方法:三軸向振動(dòng)(X/Y/Z 向加速度≥50g)+ 溫度循環(huán)(-30℃~50℃),模擬車輛顛簸與電池?zé)崦浝淇s的耦合作用,要求循環(huán) 10^5 次無(wú)裂紋。

- 電機(jī)轉(zhuǎn)子軸承測(cè)試:測(cè)試項(xiàng)目:潤(rùn)滑脂老化、滾道疲勞點(diǎn)蝕。

測(cè)試方法:高速旋轉(zhuǎn)(如 20000rpm)+ 徑向 / 軸向載荷 + 交變電磁力,通過(guò)油液分析鐵屑含量與振動(dòng)頻譜評(píng)估壽命(如要求連續(xù)運(yùn)行 1000 小時(shí)無(wú)失效)。

三、測(cè)試技術(shù)創(chuàng)新與發(fā)展趨勢(shì)

1.載荷譜精準(zhǔn)化與加速測(cè)試

- 基于大數(shù)據(jù)的載荷譜優(yōu)化:通過(guò)采集數(shù)百萬(wàn)公里道路數(shù)據(jù),利用 AI 算法(如聚類分析)提煉典型工況載荷譜,將測(cè)試周期從傳統(tǒng)的 1 年縮短至 3~6 個(gè)月(如某主機(jī)廠將底盤部件測(cè)試?yán)锍虖?30 萬(wàn)公里等效為 8 萬(wàn)公里加速譜)。

- 多軸耦合加速測(cè)試:采用多通道電液伺服系統(tǒng),對(duì)部件同時(shí)施加拉伸 + 彎曲 + 扭轉(zhuǎn)載荷,模擬極端工況下的復(fù)合應(yīng)力(如副車架在過(guò)坑時(shí)的多軸應(yīng)力狀態(tài)),加速疲勞失效暴露。

2.數(shù)字孿生與虛擬測(cè)試深化

- 疲勞壽命預(yù)測(cè)模型升級(jí):結(jié)合晶體塑性有限元(CPFEM)模擬金屬材料的晶粒尺度疲勞損傷,提升高周疲勞預(yù)測(cè)精度(如車輪輻板的壽命預(yù)測(cè)誤差從 ±30% 降至 ±15%)。

- 虛擬測(cè)試與物理測(cè)試閉環(huán):通過(guò)數(shù)字孿生模型實(shí)時(shí)校準(zhǔn)物理測(cè)試結(jié)果,例如在臺(tái)架測(cè)試中發(fā)現(xiàn)部件提前失效時(shí),虛擬模型自動(dòng)反演載荷譜偏差,優(yōu)化后續(xù)測(cè)試方案。

3.環(huán)境耦合與多物理場(chǎng)測(cè)試

- 腐蝕 - 疲勞協(xié)同測(cè)試:在鹽霧箱內(nèi)對(duì)底盤部件(如鋁合金控制臂)施加循環(huán)載荷,同步監(jiān)測(cè)腐蝕速率與裂紋擴(kuò)展(如 NSS 鹽霧試驗(yàn) + 10Hz 拉伸載荷,評(píng)估沿海地區(qū)車輛的部件壽命)。

- 熱 - 機(jī)械疲勞一體化:針對(duì)電驅(qū)動(dòng)系統(tǒng)的功率器件(如 IGBT 模塊),開發(fā)高溫(150℃)+ 交變熱應(yīng)力(開關(guān)頻率 10kHz)+ 振動(dòng)的多場(chǎng)測(cè)試設(shè)備,評(píng)估焊料層的疲勞壽命。

4.測(cè)試自動(dòng)化與智能監(jiān)測(cè)

- 全自動(dòng)化測(cè)試系統(tǒng):集成機(jī)器人上下料、視覺(jué)檢測(cè)(如 AI 識(shí)別部件表面裂紋)、數(shù)據(jù)實(shí)時(shí)分析,實(shí)現(xiàn) 24 小時(shí)無(wú)人值守測(cè)試(如連接器插拔疲勞測(cè)試的自動(dòng)化效率提升 80%)。

- 在線健康監(jiān)測(cè)技術(shù):通過(guò)植入式傳感器(如應(yīng)變片、聲發(fā)射傳感器)實(shí)時(shí)監(jiān)測(cè)測(cè)試中部件的應(yīng)力、損傷信號(hào),提前預(yù)警疲勞失效(如在懸架擺臂測(cè)試中,聲發(fā)射信號(hào)突變時(shí)自動(dòng)停機(jī))。

四、行業(yè)標(biāo)準(zhǔn)與規(guī)范參考

- 國(guó)際標(biāo)準(zhǔn):ISO 12107(金屬材料疲勞試驗(yàn)數(shù)據(jù)統(tǒng)計(jì)方法)、ASTM E606(應(yīng)變控制疲勞測(cè)試標(biāo)準(zhǔn))。

- 汽車行業(yè)標(biāo)準(zhǔn):SAE J1455(汽車零部件疲勞測(cè)試推薦實(shí)踐)、VDA 233-102(德國(guó)汽車工業(yè)協(xié)會(huì)疲勞測(cè)試規(guī)范)。

- 新能源專項(xiàng)標(biāo)準(zhǔn):GB/T 38596(電動(dòng)汽車用驅(qū)動(dòng)電機(jī)系統(tǒng)可靠性試驗(yàn)方法)、IEC 62137(電池包機(jī)械振動(dòng)測(cè)試標(biāo)準(zhǔn))。

五、測(cè)試案例:下擺臂疲勞測(cè)試流程

- 載荷譜采集:在目標(biāo)市場(chǎng)典型路況(城市道路 + 高速 + 山區(qū)路)采集下擺臂應(yīng)變數(shù)據(jù),累計(jì) 10 萬(wàn)公里,通過(guò)雨流計(jì)數(shù)法提煉關(guān)鍵載荷循環(huán)。

- 臺(tái)架測(cè)試方案:采用電液伺服臺(tái)架,施加垂直力(±5000N)+ 側(cè)向力(±2000N)的復(fù)合載荷,頻率 5~20Hz,溫度控制 23℃±5℃,循環(huán)至 10^6 次或失效。

- 失效判定:當(dāng)出現(xiàn)以下情況之一即終止測(cè)試:肉眼可見裂紋(長(zhǎng)度≥2mm);應(yīng)變信號(hào)突變(超過(guò)初始值的 150%);螺栓孔變形量≥0.3mm。

- 優(yōu)化迭代:若測(cè)試中提前失效,通過(guò) CAE 分析確定應(yīng)力集中區(qū)域,調(diào)整結(jié)構(gòu)圓角半徑或焊接工藝,重新測(cè)試直至滿足設(shè)計(jì)壽命(如目標(biāo)壽命要求 10 年 / 20 萬(wàn)公里)。

通過(guò)上述測(cè)試體系,汽車零部件的疲勞耐久性能得以量化驗(yàn)證,為整車可靠性提供基礎(chǔ)保障。未來(lái),隨著材料技術(shù)(如鋁合金、復(fù)合材料)與電驅(qū)動(dòng)系統(tǒng)的發(fā)展,疲勞測(cè)試將更注重多尺度、多物理場(chǎng)的耦合效應(yīng)模擬。

-

汽車測(cè)試

+關(guān)注

關(guān)注

1文章

81瀏覽量

9404 -

汽車零部件

+關(guān)注

關(guān)注

0文章

336瀏覽量

17636

發(fā)布評(píng)論請(qǐng)先 登錄

[公告]《epu汽車零部件團(tuán)購(gòu)》

中國(guó)汽車零部件企業(yè)如何突破技術(shù)“瓶頸”?

容器零部件

2011第九屆廣州車展|汽車零部件及用品展

8-22汽車零部件專題研討會(huì)邀請(qǐng)函(成都)

日產(chǎn)尼桑(NISSAN)汽車電子零部件電磁兼容EMC試驗(yàn)

請(qǐng)教測(cè)試一個(gè)汽車零部件問(wèn)題

任務(wù)_用ABB機(jī)器人對(duì)汽車零部件進(jìn)行噴涂

汽車零部件行業(yè)概況

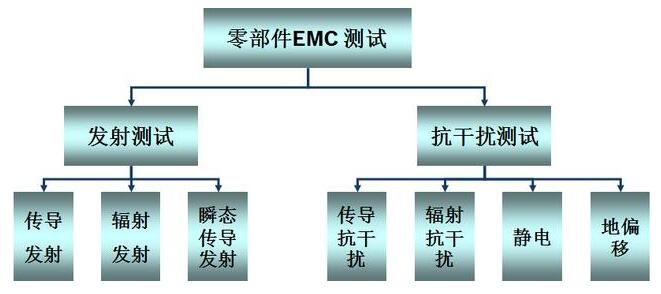

汽車零部件EMC測(cè)試介紹

汽車零部件氣密性檢測(cè)的重要性與方法

汽車零部件需要做哪些環(huán)境試驗(yàn)?

如何給汽車零部件進(jìn)行疲勞耐久測(cè)試?

如何給汽車零部件進(jìn)行疲勞耐久測(cè)試?

評(píng)論