文章來源:學(xué)習(xí)那些事

原文作者:小陳婆婆

本文介紹了硅片鍵合的分類、工藝、原理、影響因素等。

硅片鍵合作為微機(jī)械加工領(lǐng)域的核心技術(shù),其工藝分類與應(yīng)用場景的精準(zhǔn)解析對行業(yè)實踐具有重要指導(dǎo)意義。

硅片鍵合技術(shù)的核心價值在于實現(xiàn)了微納器件制造的范式突破。該技術(shù)采用“先加工后組裝”策略,允許在獨(dú)立硅片上完成復(fù)雜三維結(jié)構(gòu)的精密加工,最終通過鍵合工藝實現(xiàn)多層級結(jié)構(gòu)的垂直集成。這種模塊化組裝方式突破了傳統(tǒng)光刻工藝的平面限制,顯著提升了批量生產(chǎn)的工藝良率與成本效益,尤其在微機(jī)電系統(tǒng)(MEMS)和集成光學(xué)器件領(lǐng)域展現(xiàn)出獨(dú)特優(yōu)勢。

鍵合技術(shù)概述

從工藝機(jī)理維度可將鍵合技術(shù)劃分為三大類:

界面直接作用型:鍵合通過表面原子級相互作用實現(xiàn)連接,無需中間介質(zhì)層。典型工藝包括硅熔融鍵合(SFB)和親水性直接鍵合。硅熔融鍵合實際為氧化層輔助的固相鍵合,在400-1100℃溫度區(qū)間通過二氧化硅層間羥基脫水反應(yīng)形成共價鍵。該工藝可實現(xiàn)硅/硅、硅/二氧化硅、硅/玻璃等異質(zhì)材料連接,關(guān)鍵參數(shù)包括表面粗糙度(需控制在1納米以下)和親水性處理工藝。親水性直接鍵合則依賴表面羥基化處理的室溫鍵合技術(shù),在生物芯片領(lǐng)域具有特殊應(yīng)用價值。

中間介質(zhì)層調(diào)控型:鍵合通過預(yù)置功能層實現(xiàn)特定性能調(diào)控,包含粘接劑鍵合、金屬共晶鍵合和玻璃料鍵合等子類。粘接劑鍵合采用聚酰亞胺、苯并環(huán)丁烯(BCB)等高分子介質(zhì),鍵合溫度低于350℃,適用于異質(zhì)材料集成。金屬共晶鍵合以金-硅、金-銦體系為代表,在363-425℃溫度下形成冶金結(jié)合,廣泛應(yīng)用于射頻MEMS器件。玻璃料鍵合通過600-800℃低溫?zé)Y(jié)玻璃粉實現(xiàn)氣密性封裝,在慣性傳感器領(lǐng)域應(yīng)用廣泛。

外場輔助增強(qiáng)型:鍵合利用電場、磁場或壓力場突破熱力學(xué)限制。典型代表為陽極鍵合,在300-500℃溫度及500-1000伏電場作用下,派熱克斯玻璃與硅形成鈉離子耗盡層,實現(xiàn)高強(qiáng)度連接。靜電鍵合技術(shù)則可在室溫下通過兆伏級電場實現(xiàn)聚合物與硅的瞬時鍵合,在柔性電子領(lǐng)域具有創(chuàng)新應(yīng)用潛力。該類工藝的關(guān)鍵控制點(diǎn)包括電場均勻性(需控制在±5%偏差內(nèi))和界面電荷遷移抑制。

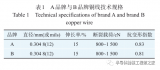

不同鍵合工藝在溫度特性、界面強(qiáng)度和應(yīng)用場景方面存在顯著差異。硅熔融鍵合的鍵合溫度范圍為400-1100℃,界面強(qiáng)度超過20兆帕,主要應(yīng)用于MEMS慣性傳感器和絕緣體上硅(SOI)晶圓制備。陽極鍵合在300-500℃溫度下實現(xiàn)10-15兆帕的連接強(qiáng)度,廣泛用于生物芯片和真空封裝領(lǐng)域。金屬共晶鍵合在300-400℃溫度下形成5-8兆帕的連接,適用于射頻器件和光學(xué)器件集成。BCB粘接鍵合在低于250℃溫度下實現(xiàn)1-3兆帕的連接強(qiáng)度,常用于異質(zhì)集成和臨時鍵合場景。

硅熔融鍵合工藝概述

硅熔融鍵合(SFB)作為制造絕緣體上硅(SOI)材料的核心技術(shù),其工藝發(fā)展始終與SOI材料需求緊密關(guān)聯(lián)。該技術(shù)通過高溫退火實現(xiàn)硅片間原子級連接,最終形成單片集成結(jié)構(gòu),具有無殘余應(yīng)力的顯著優(yōu)勢,但高溫工藝對前序制程和材料選擇構(gòu)成限制。

工藝流程包含嚴(yán)格的前處理階段:硅片需經(jīng)特殊清洗及拋光處理,表面粗糙度須控制在納米級,平整度要求極高。任何表面污染或微觀形貌缺陷都將導(dǎo)致鍵合失敗,特別是薄膜沉積不對稱引發(fā)的硅片翹曲,會直接造成鍵合界面空洞缺陷,此類空洞無法通過后續(xù)退火消除。

鍵合過程具有獨(dú)特的物理現(xiàn)象:室溫接觸后,數(shù)秒內(nèi)即形成貫穿整個硅片的"鍵合波",該現(xiàn)象可通過紅外成像系統(tǒng)實時觀測。工藝兼容性研究表明,多種表面狀態(tài)可實現(xiàn)有效鍵合,包括雙裸硅界面、硅/熱氧化層界面、雙熱氧化層界面、硅/氮化層(100-200nm)界面及雙氮化層界面。表面親水性對鍵合質(zhì)量起決定性作用,親水表面通過氫鍵作用實現(xiàn)強(qiáng)鍵合,而疏水表面則依賴范德華力,其鍵合強(qiáng)度存在顯著差異。

高溫退火階段發(fā)生關(guān)鍵物理化學(xué)變化:300℃時氫氧根脫水形成水分子,700℃以上空洞逐漸消失,800-1400℃時發(fā)生氧、氫原子的擴(kuò)散行為。壓力輔助鍵合技術(shù)可顯著提升最終鍵合強(qiáng)度,實驗表明50℃低溫接觸可抑制空洞生成。該工藝實現(xiàn)的界面能高達(dá)2.3J/m2,接近體硅斷裂能級。

工藝裝備方面,專用鍵合機(jī)已成為實驗室標(biāo)配,其集成漂洗、接觸功能于一體,有效避免人工污染。微加工兼容性實驗證實,在氧化層生長、光刻、空腔腐蝕等工序后仍可實現(xiàn)有效鍵合,但濃硼擴(kuò)散等工藝會嚴(yán)重?fù)p害鍵合質(zhì)量。復(fù)雜結(jié)構(gòu)鍵合案例顯示,預(yù)置氮化硅掩模的硅片經(jīng)KOH各向異性腐蝕后,仍可實現(xiàn)高質(zhì)量鍵合,且空腔結(jié)構(gòu)反而有助于減少鍵合缺陷。

質(zhì)量檢測包含多種技術(shù)手段:紅外成像可檢測20-30μm以上空洞,超聲成像提供定性分析,Maszara刀片法通過裂縫擴(kuò)展能實現(xiàn)定量評估,而直接拉伸試驗則建立鍵合力與界面能的關(guān)聯(lián)關(guān)系。這些檢測方法構(gòu)成完整的質(zhì)量控制體系,確保工藝穩(wěn)定性。

該工藝的核心挑戰(zhàn)在于高溫制約:900-1100℃的退火溫度要求前序工藝必須耐受高溫循環(huán),雜質(zhì)擴(kuò)散工藝需在鍵合后進(jìn)行,材料選擇范圍受限。但正是這種高溫特性,使得硅熔融鍵合在SOI材料制備、MEMS器件集成等領(lǐng)域保持不可替代的地位,其單片集成優(yōu)勢持續(xù)推動著三維集成技術(shù)的發(fā)展。

熔融鍵合的機(jī)理

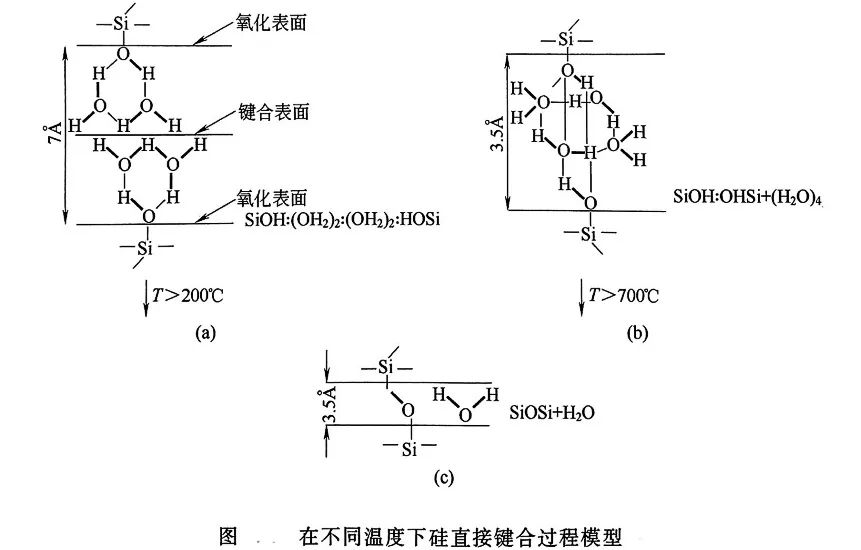

熔融鍵合的機(jī)理研究揭示了溫度驅(qū)動的界面相互作用演變過程,其鍵合強(qiáng)度與表面化學(xué)狀態(tài)存在強(qiáng)關(guān)聯(lián)性。基于溫度區(qū)間劃分,可建立三階段鍵合模型:

低溫階段(<200℃):該階段以氫鍵主導(dǎo)的物理吸附為特征。硅氧表面天然覆蓋羥基層,每個氫氧根通過雙配位吸附兩個水分子,形成單分子層水合結(jié)構(gòu)。此時鍵合波傳播速度與溫度呈負(fù)相關(guān),當(dāng)溫度超過臨界值Tc時自發(fā)鍵合終止。實驗測定不同界面的Tc值存在差異,例如硅/二氧化硅界面Tc為150℃,石英界面因鈉離子濃度差異呈現(xiàn)更低Tc值。表面水合密度決定鍵合波傳播速率,親水性表面通過氫鍵網(wǎng)絡(luò)實現(xiàn)初始連接,理論模型預(yù)測的表面能上限為100mJ/m2,與Backlund等人實測數(shù)據(jù)吻合。

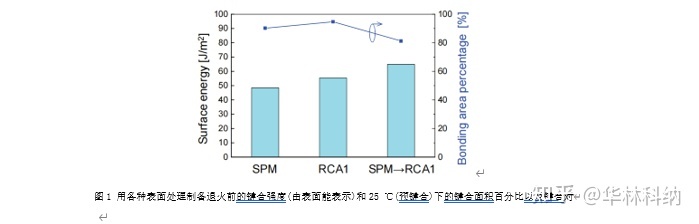

中溫階段(200-400℃):發(fā)生氫氧根脫水反應(yīng),界面形成直接Si-O-Si價鍵。反應(yīng)式SIOH-(OH?)?-OHSi SIOH-OHSi + (H?O)?表明,四個水分子解吸后建立直接氫鍵連接。該階段鍵合能增長符合指數(shù)模型,激活能經(jīng)測定為50meV,時間常數(shù)達(dá)2.35小時。Kissinger在氧等離子體處理樣品中觀測到表面能突破理論極限達(dá)280mJ/m2,揭示表面氫原子密度可能被低估。

高溫階段(>400℃):實現(xiàn)共價鍵重構(gòu)的終極鍵合。當(dāng)退火溫度超過800℃時,界面水分子完全分解,氧原子與硅基體形成共價鍵,氫原子擴(kuò)散進(jìn)入硅晶格。此階段界面能可達(dá)2.3J/m2量級,接近體硅斷裂能。實驗顯示700℃以上空洞逐漸消失,1400℃時氧擴(kuò)散深度顯著增加,但需注意雜質(zhì)再分布問題。

關(guān)鍵矛盾點(diǎn)在于疏水表面鍵合機(jī)制爭議:主流觀點(diǎn)認(rèn)為疏水界面僅依賴范德華力,但Backlund團(tuán)隊在低溫未退火條件下觀測到自發(fā)鍵合現(xiàn)象,提出疏水相互作用可能通過分子級潤濕實現(xiàn)。此外,壓力輔助鍵合實驗證實施加機(jī)械應(yīng)力可提升鍵合強(qiáng)度,Stengl等在50℃接觸實驗中未發(fā)現(xiàn)空洞生成,暗示熱力學(xué)與動力學(xué)因素的協(xié)同作用。

界面質(zhì)量評估顯示,紅外成像可檢測20μm以上宏觀缺陷,超聲掃描提供鍵合均勻性圖譜,而Maszara刀片法建立的裂縫擴(kuò)展模型成為行業(yè)標(biāo)準(zhǔn)。拉伸試驗與界面能量學(xué)的關(guān)聯(lián)性研究仍在持續(xù),不同測試方法的結(jié)果差異反映鍵合界面的各向異性特征。

該機(jī)理模型為工藝優(yōu)化提供理論支撐:氧等離子體預(yù)處理可顯著提升表面能,但需平衡處理時間與表面粗糙度;退火溫度梯度設(shè)計需考慮雜質(zhì)擴(kuò)散抑制需求;壓力輔助鍵合技術(shù)為柔性襯底鍵合開辟新路徑。這些機(jī)理認(rèn)知直接指導(dǎo)著SOI材料制備、三維集成電路封裝等前沿領(lǐng)域的技術(shù)突破。

硅片表面非理想性對鍵合的影響

硅片表面形貌的非理想特性對鍵合過程具有深遠(yuǎn)影響,其作用機(jī)制可通過多尺度分析得到系統(tǒng)闡釋。

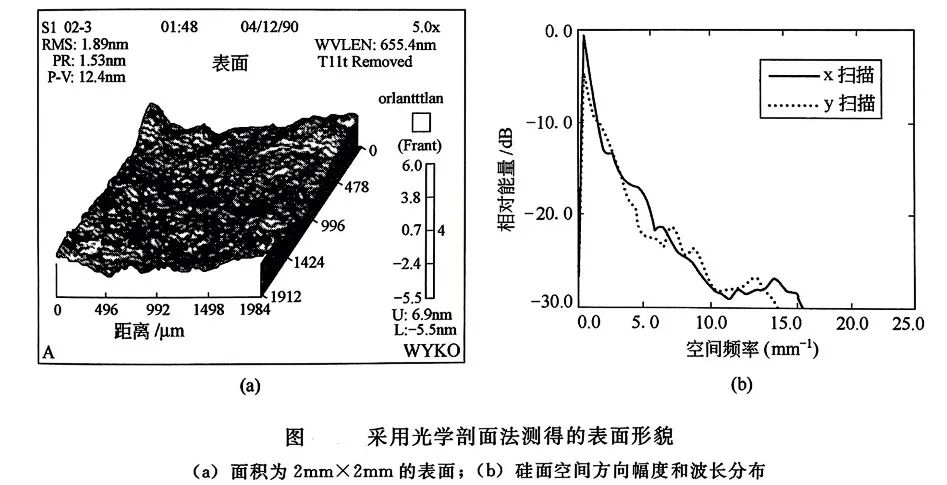

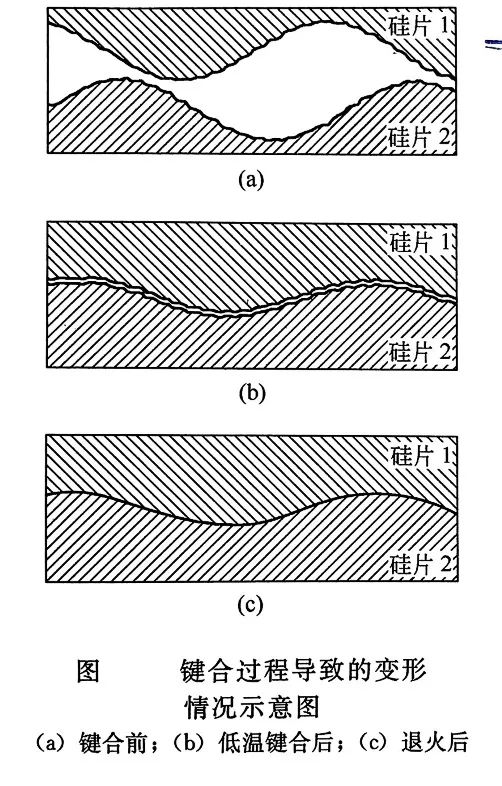

表面粗糙度作為核心影響因素,典型硅片表面呈現(xiàn)雙模態(tài)形貌特征:主峰波長達(dá)毫米級,峰谷幅度約20nm;次主峰波長縮短至0.1mm量級,幅度降至1nm。這種復(fù)合形貌在鍵合時引發(fā)獨(dú)特的變形行為,實驗觀測顯示鍵合界面產(chǎn)生與表面主峰幅度相當(dāng)?shù)暮暧^應(yīng)變,波長同樣維持在毫米級尺度。

變形機(jī)制解析表明:硅片在自發(fā)鍵合階段即發(fā)生顯著形變。X射線形貌分析證實,室溫鍵合產(chǎn)生的應(yīng)變在后續(xù)高溫退火過程中得以保持,揭示變形主要源于初始接觸階段的應(yīng)力重構(gòu)。

這種形變遵循能量最優(yōu)化原理:當(dāng)表面能密度超過臨界閾值時,硅片通過彈性彎曲實現(xiàn)更大接觸面積,從而獲取更高的鍵合能量。

彈性彎曲的臨界條件可通過能量平衡模型量化描述:對于長波長形貌,當(dāng)硅片厚度為300μm時,實現(xiàn)彎曲變形所需的表面能密度臨界值約為0.1J/m2。該數(shù)值與實驗觀測的毫米級粗糙度變形特征高度吻合,驗證了模型的有效性。值得注意的是,表面能密度與硅片厚度的立方成反比,這意味著隨著硅片尺寸增大和厚度增加,實現(xiàn)有效彎曲所需的能量閾值呈指數(shù)級上升。

表面形貌的尺度效應(yīng)在鍵合過程中表現(xiàn)突出:短波長形貌的曲率半徑顯著減小,導(dǎo)致彈性彎曲所需的臨界表面能密度急劇升高。計算表明,當(dāng)波長縮短至0.025mm時,臨界表面能密度躍升至0.6J/m2量級,遠(yuǎn)超常規(guī)鍵合工藝的供給能力。這解釋了為何微觀尺度形貌在鍵合過程中得以保留,而宏觀形貌通過變形實現(xiàn)界面貼合。

界面接觸機(jī)制呈現(xiàn)雙重特征:宏觀尺度通過硅片彈性變形實現(xiàn)大面積接觸,微觀尺度保留原始形貌特征。這種分級接觸模式既保證了足夠的鍵合強(qiáng)度,又避免了微觀缺陷的過度延伸。實驗觀測到的鍵合界面空洞分布與表面能譜存在對應(yīng)關(guān)系,次主峰波長區(qū)域的微觀缺陷在退火過程中通過物質(zhì)擴(kuò)散實現(xiàn)部分愈合。

工藝優(yōu)化需權(quán)衡表面形貌與機(jī)械性能:過度拋光雖可降低表面粗糙度,但可能引入亞表面損傷層,反而削弱鍵合強(qiáng)度。實際應(yīng)用中,常采用化學(xué)機(jī)械拋光與選擇性腐蝕相結(jié)合的方法,在保持宏觀平整度的同時,保留有益的微觀紋理結(jié)構(gòu)。對于大尺寸硅片鍵合,采用分段退火工藝可有效緩解熱應(yīng)力失配,其溫度梯度設(shè)計需嚴(yán)格匹配硅片的彎曲模量分布。

這些機(jī)理認(rèn)知為先進(jìn)封裝技術(shù)提供理論支撐。在三維集成領(lǐng)域,通過精準(zhǔn)控制表面形貌,可實現(xiàn)TSV轉(zhuǎn)接板與邏輯芯片的高可靠性鍵合;在MEMS器件制造中,利用表面形貌的各向異性特征,可構(gòu)建微流控通道等復(fù)雜三維結(jié)構(gòu)。隨著異質(zhì)集成技術(shù)的發(fā)展,對硅片表面非理想性的調(diào)控將成為提升鍵合良率的關(guān)鍵技術(shù)路徑。

疏水性硅片鍵合特性與CMP工藝

疏水性硅片鍵合特性:傳統(tǒng)認(rèn)知認(rèn)為親水性表面是鍵合的必要條件,但疏水性硅片的鍵合實驗數(shù)據(jù)打破了這一局限。Backlund團(tuán)隊觀測到疏水界面在室溫下即可形成鍵合波,盡管初始鍵合能低至26mJ/m2,但經(jīng)400℃以上退火后,其鍵合能呈指數(shù)級增長,600℃時可達(dá)2.5J/m2,顯著超越親水性硅片在同等溫度下的表現(xiàn)。這種反常現(xiàn)象源于退火過程中疏水表面發(fā)生的特殊反應(yīng):當(dāng)溫度超過400℃時,表面有機(jī)污染物分解,暴露的硅基底通過氧化反應(yīng)生成新鮮二氧化硅層,該層在600℃以上發(fā)生致密化,形成高強(qiáng)度共價鍵連接。值得注意的是,疏水鍵合的退火溫度窗口比親水體系寬約200℃,為工藝容差設(shè)計提供了新思路。

化學(xué)機(jī)械拋光(CMP)技術(shù):該技術(shù)的引入,將鍵合工藝的表面粗糙度門檻推至亞納米級。實驗證實,當(dāng)材料表面微粗糙度(Ra值)控制在2nm以內(nèi),且局部曲率半徑大于5mm時,不同材料體系均可實現(xiàn)冷焊級直接鍵合。CMP工藝的優(yōu)勢體現(xiàn)在三個方面:跨材料兼容性突破,成功實現(xiàn)陶瓷-金屬、多晶硅-氮化硅等異質(zhì)材料鍵合;厚度無關(guān)性,驗證了5μm多晶硅、3μm氮化硅等薄膜材料的鍵合可行性;前處理簡化,拋光后的表面無需復(fù)雜化學(xué)處理即可達(dá)到鍵合要求。飛利浦Natlab實驗室的陶瓷-金屬鍵合案例顯示,經(jīng)CMP處理的氮化硅與鋁合金融合界面剪切強(qiáng)度達(dá)35MPa,超過同質(zhì)硅鍵合標(biāo)準(zhǔn)。

工藝成本優(yōu)化成為CMP技術(shù)推廣的關(guān)鍵瓶頸。當(dāng)前單片CMP加工成本約15-20美元,其中拋光墊/漿料消耗占60%,設(shè)備折舊占30%。新型無磨料CMP工藝正在研發(fā)階段,通過電化學(xué)機(jī)械耦合作用,在保持表面粗糙度<1nm的同時,將材料去除速率提升至傳統(tǒng)工藝的3倍。此外,區(qū)域選擇性拋光技術(shù)取得突破,利用光刻膠掩模實現(xiàn)局部平坦化,使單片拋光時間從60分鐘縮短至15分鐘,成本降幅達(dá)60%。這些技術(shù)進(jìn)步為CMP在三維集成、異質(zhì)集成等高端制造領(lǐng)域的規(guī)模化應(yīng)用奠定了基礎(chǔ)。

界面表征技術(shù)同步發(fā)展,為工藝優(yōu)化提供精準(zhǔn)指導(dǎo)。采用相干掃描干涉儀(CSI)可實現(xiàn)0.1nm垂直分辨率的表面形貌檢測,結(jié)合原子力顯微鏡(AFM)的相位成像模式,可區(qū)分化學(xué)吸附層與本體材料的界面過渡區(qū)。對于鍵合界面,同步輻射X射線衍射(SR-XRD)技術(shù)揭示了退火過程中硅晶格常數(shù)的漸變行為:在600℃退火時,界面層晶格常數(shù)從0.5431nm(非晶態(tài))逐漸過渡至0.5429nm(單晶態(tài)),該過程與鍵合能增長曲線呈現(xiàn)強(qiáng)相關(guān)性。這些表征手段的進(jìn)步,使工藝開發(fā)從試錯法轉(zhuǎn)向基于物理機(jī)制的定向優(yōu)化。

-

射頻

+關(guān)注

關(guān)注

106文章

5745瀏覽量

170065 -

工藝

+關(guān)注

關(guān)注

4文章

679瀏覽量

29355 -

硅片

+關(guān)注

關(guān)注

13文章

379瀏覽量

35098 -

鍵合

+關(guān)注

關(guān)注

0文章

79瀏覽量

8077

原文標(biāo)題:硅片鍵合——硅熔融鍵合(SFB)

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

介紹芯片鍵合(die bonding)工藝

鋁硅絲超聲鍵合引線失效分析與解決

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計方案

有償求助本科畢業(yè)設(shè)計指導(dǎo)|引線鍵合|封裝工藝

硅-直接鍵合技術(shù)的應(yīng)用

EV集團(tuán)推出用于擴(kuò)展“深度摩爾”和前端處理的新一代熔融晶圓鍵合技術(shù)

LED引線鍵合工藝評價

晶圓鍵合設(shè)備及工藝

金絲鍵合工藝溫度研究:揭秘鍵合質(zhì)量的奧秘!

引線鍵合的基礎(chǔ)知識

硅熔融鍵合工藝概述

硅熔融鍵合工藝概述

評論