引言

在汽車 NVH 工程領域, PBNR(Power Based Noise Reduction)分析是整車高頻噪聲舒適性開發中常用的方法,相比于傳統的隔聲量NR分析方法,PBNR分析中考慮了被動降噪方案即聲學包對整車噪聲傳遞的影響,同時克服了NR方法中由于聲源特性、聲源處麥克風安裝位置等因素給測試帶來的不利影響,PBNR已廣泛用應用于整車SEA模型對標及聲學包目標的設定及分解工作中,故而在數字開發階段,提高整車SEA 模型的PBNR計算精度尤為重要。

文章將闡述PBNR的測試及仿真計算原理,并從整車SEA建模的角度詳細介紹通過諸如提高過孔件隔聲量計算精度、子系統剛度修正等多種方法提高整車SEA模型 PBNR分析精度的方法和策略。

01PBNR仿真及測試方法

PBNR定義為點聲源在自由場的聲功率與響應點聲壓自功率譜的比,表示基于聲源聲功率能量的衰減值,是描述空氣噪聲傳遞特性的參數,一般無法通過試驗直接測試得到,其表達式為:

其中,

是自由場中點聲源的聲功率

PBNR的dB值定義為實際測試值與參考值的比,實際包含了功率比與幅值之比,主要用于衡量聲音的強度。根據聲功率級和聲壓級的定義,將PBNR的聲壓信號轉化為聲壓級信號,PBNR的表達式可寫作:

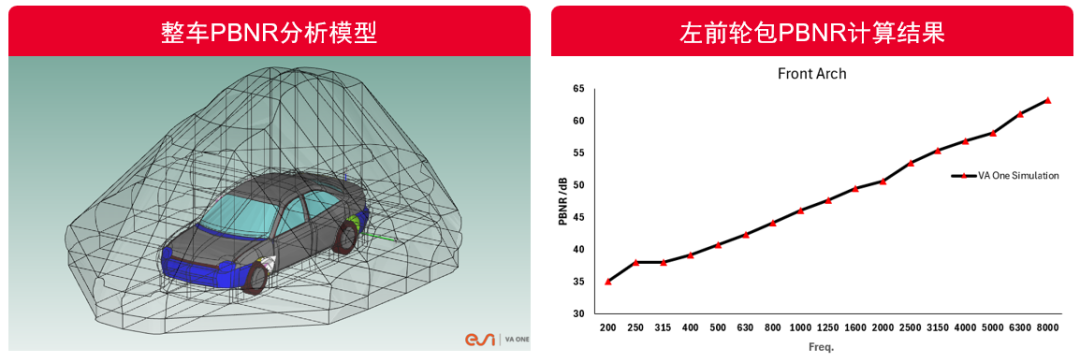

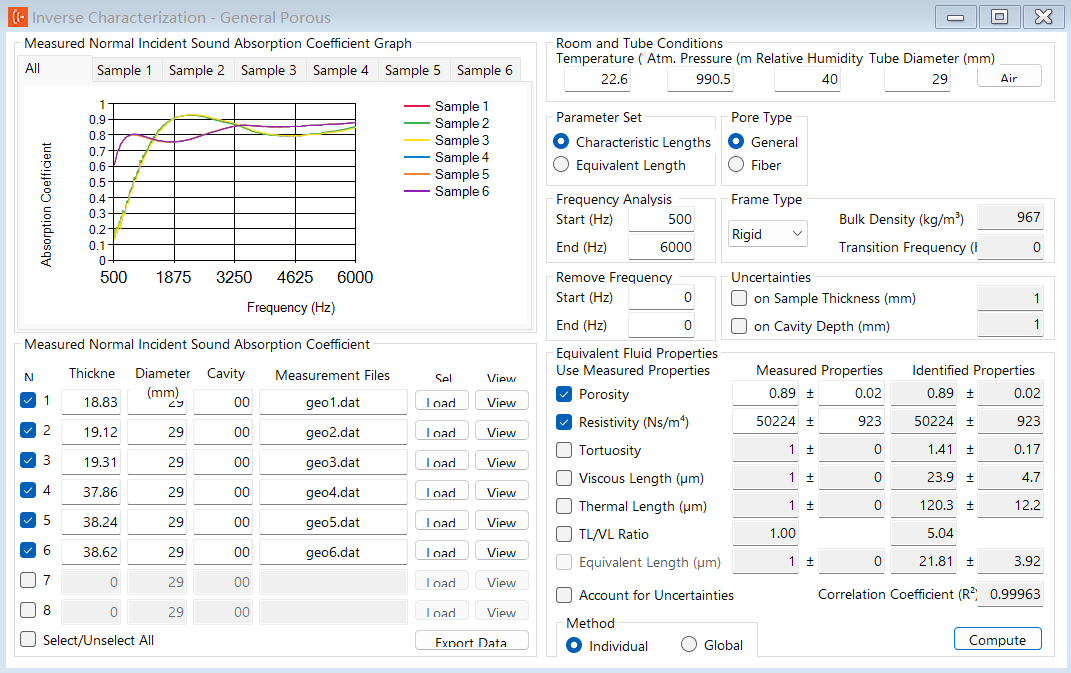

利用VA One進行PBNR仿真時,通常在噪聲源位置加載單位聲功率載荷激勵,即1W的聲功率激勵,將該點聲源的聲功率轉化為聲功率級時,該值為120dB。以左前輪包空氣噪聲PBNR計算為例,在前輪包位置加載單位聲載荷功率并進行計算獲得駕駛員頭部聲腔的聲壓級響應后,用三分之一倍頻程中心頻率點的激勵及響應做差即可得到PBNR仿真值,整車PBNR分析模型及計算結果如下圖1所示:

圖1 整車PBNR仿真分析

試驗測試時,通常在聲源位置加載體積加速度激勵,同時在車內響應點位置布置麥克風(同一個點布置多個麥克風求平均)進行測試,但考慮到實際測試時的便利性及結合互易性原則,通常將麥克風和體積聲源的位置互換,即體積聲源布置在車內,麥克風布置在車外進行測量。在自由場環境下,體積加速度聲源聲功率表達式為:

其中,

表示空氣密度

是

的共軛,

該點積表示體積加速度的自功率譜

表示聲速

將體積加速度的功率表達式代入PBNR的計算公式中,可以得到以下表達式:

如果認為空氣密度為1.2kg/m3,聲速為344m/s,點聲源體積加速度為1m3/s2,參考聲壓為2e-5Pa,則PBNR的表達式為:

其中,

表示在聲源單位體積加速度下響應

位置的聲壓級。

關于PBNR的理論定義及測試方法可參考論文:

《Power-Based Noise Reduction Concept and Measurement Techniques》。

基于上述PBNR 原理,利用多通道測試設備對開發車型或競品車進行測試,并對測試結果進行數據處理后即可得到各聲源到響應位置的PBNR分析曲線。

02提高SEA模型PBNR計算精度的方法及策略

整車高頻噪聲性能開發中,PBNR仿真的準確性是整車SPL仿真分析及聲學包正向開發的前提,因而首先要保證整車PBNR分析滿足工程分析的要求。對于NVH仿真分析工程師,PBNR的分析涉及到對SEA理論的理解、PBNR試驗測試方法以及VA One軟件對SEA 模型的建模及分析邏輯的理解等,本文將從以下多個角度闡述提高PBNR分析精度的方法。

2.1子系統劃分

基于SEA方法分析整車模型時,子系統的劃分是影響SEA 模型準確性的關鍵因素之一,SEA理論要求子系統在分析頻帶內的模態數≥5才能保證SEA模型分析的精度,實際工程應用時一般認為≥3即可。

子系統在分析帶寬內的模態數越少,說明子系統在該頻帶內表現出的依然是整體模態的特性或結構內的彎曲波依然是較長波的形態,而SEA主要適用于分析短波或結構已經呈現局部模態的情況,因而在SEA建模時要嚴格遵循該原則才能保證SEA模型的精度。

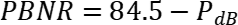

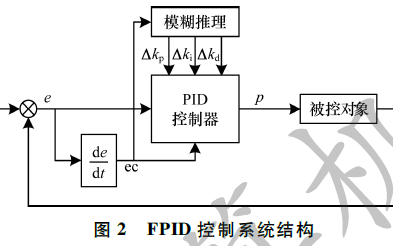

根據模態密度的定義及計算方法,子系統的模態密度與其表面積成正比,簡而言之,在子系統材料及厚度屬性確定的情況下,結構子系統劃分的越“大”,在分析頻帶內的模態數就越高,就越容易滿足SEA分析的要求,故而在SEA建模時,建議結構子系統的劃分越“大”越好。如車門內板鈑金結構,除過孔處一般將其劃分一個子系統即可,而不建議劃分為多個內板子系統,下圖2左圖是子系統錯誤劃分示意,右側是建議的結構子系統劃分示意。

圖2 結構子系統劃分

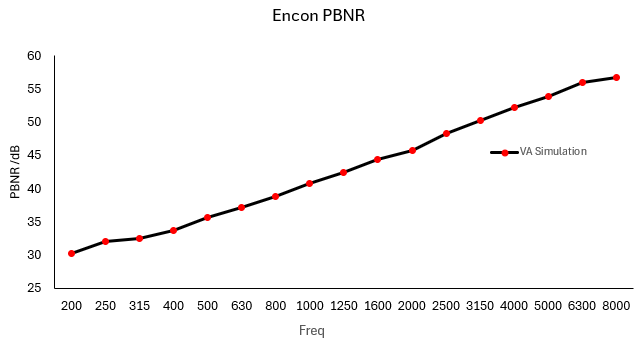

2.2聲學包

PBNR試驗或仿真中考慮了系統聲學包對測試結果的影響,故而在基于SEA模型進行PBNR分析中,聲學包模型的準確性是影響其精度的重要因素。關于聲學包的建模,VA One提供了Treatment Lay -up/User Defined Treatment /MNCT等多種方式供用戶選擇,如下圖3所示。

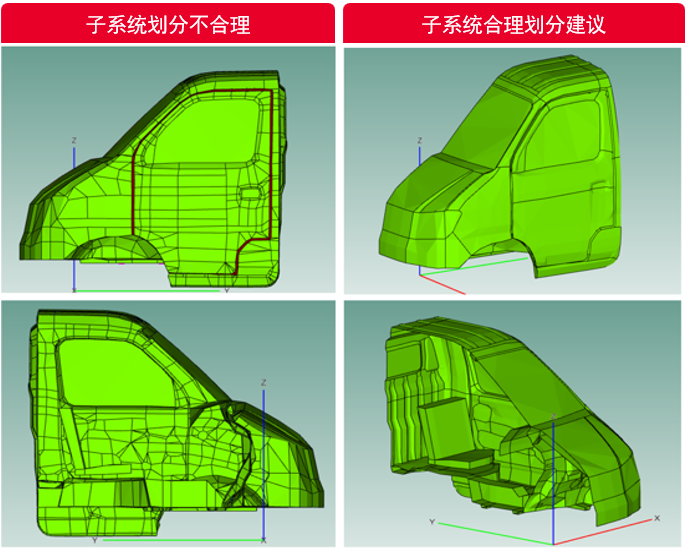

在已獲得吸聲材料吸聲系數曲線的情況下,可利用 ESI Foam-X工具提取聲學材料的Biot參數。對于各類型的開孔吸聲材料,Foam-X提供了逆推法和間接法表征其材料參數,包括等效流體表征、多孔彈性材料表征等,可支持按STM1050或ISO 10534-2D等標準的阻抗管測試結果。在Foam-X中根據聲學材料類型選擇對應的表征方法后即可獲得聲學Biot參數,之后即可在VA One中建立準確的聲學包。

圖3 VA One聲學包建模方法

圖4 Foam-X GUI

圖5 Foam-X及NOVA 工具

特別說明

Biot參數的準確性與樣件的完整性、切割方式、被測樣件數量等密切相關。對聲學材料進行測試時,要求樣件的直徑在1%的管徑范圍內,一般認為當被測樣件的直徑大于阻抗管徑的1%時,樣件受到徑向壓縮,這種行為會改變材料的聲學特性,最終導致Foam-X表征出錯誤的Biot參數。對于同一種材料,一般推薦制作4-6種不同厚度的樣件進行測試并導入Foam-X中進行表征。

圖6 聲學材料樣件

對于整車噪聲分析,從發動機艙到駕駛員頭部聲腔的PBNR仿真結果是設計防火墻聲學包的重要依據,該聲學包也是隔絕動力總成輻射噪聲向駕乘艙傳遞的重要降噪措施,下圖7為某車型發動機艙到駕駛員頭部聲腔PBNR仿真結果,準確模擬汽車防火墻聲學包是保證該PBNR符合實際的前提。

圖7 發動機艙到駕駛員頭部聲腔的PBNR仿真值

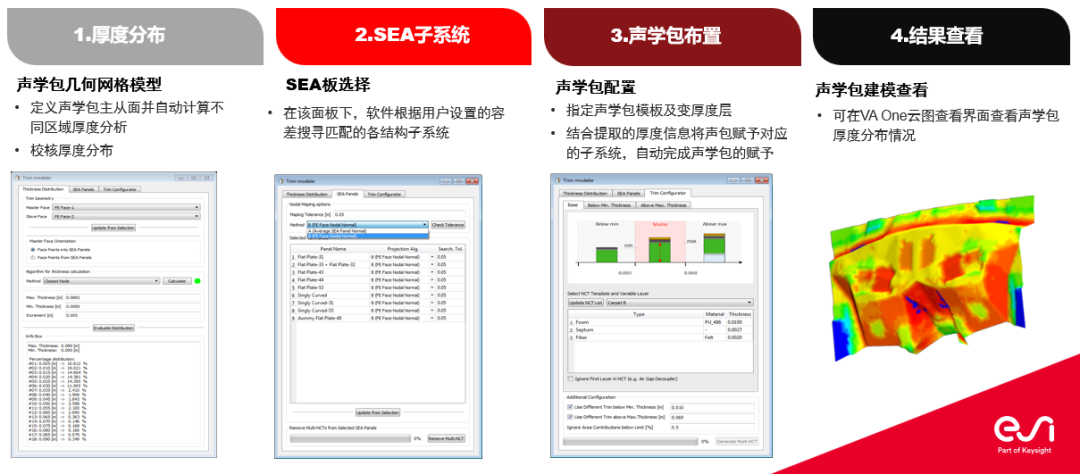

通常防火墻聲學包為變厚度設計方案,如常見的EVA+Foam組合方案中,Foam材料通常為變厚度的形式,可利用VA One Trim Modeler模塊進行變厚度聲學包的設計,設計流程如下圖8所示。

圖8 Trim Modeler分析流程

Trim Modeler模塊可根據變厚度聲學包的master/slave face自動計算厚度分布,同時為了更準確地獲取厚度分布,建議防火墻SEA結構子系統自身的建模也要較為詳細,不能簡單的利用其邊界上的幾個節點生成對應的SEA子系統。最終基于Trim Modeler建立的聲學包會以MNCT方式自動賦予相應 的SEA子系統,計算完成后,VA One也可支持厚度分布云圖的查看。

2.3穿孔件隔聲性能修正

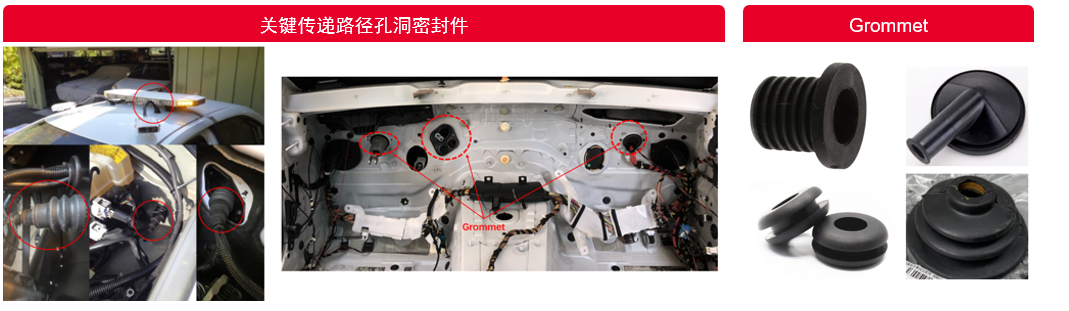

汽車各結構件安裝孔以及工藝孔等是空氣噪聲泄露的關鍵路徑,孔洞密封不嚴會大大降低車內噪聲舒適性。汽車防火墻上設計有大量的穿孔,如各類線束穿孔、制動控制器安裝孔、轉向柱穿孔等,如下圖9所示,用于密封這些孔洞的穿孔件是防止動力總成輻射噪聲進入車內的關鍵零部件。在 SEA PBNR仿真分析中,準確模擬各類穿孔件(Grommet)的隔聲性能并更新在SEA模型中,有助于提高整車SEA模型的仿真精度。

圖9 孔洞密封件

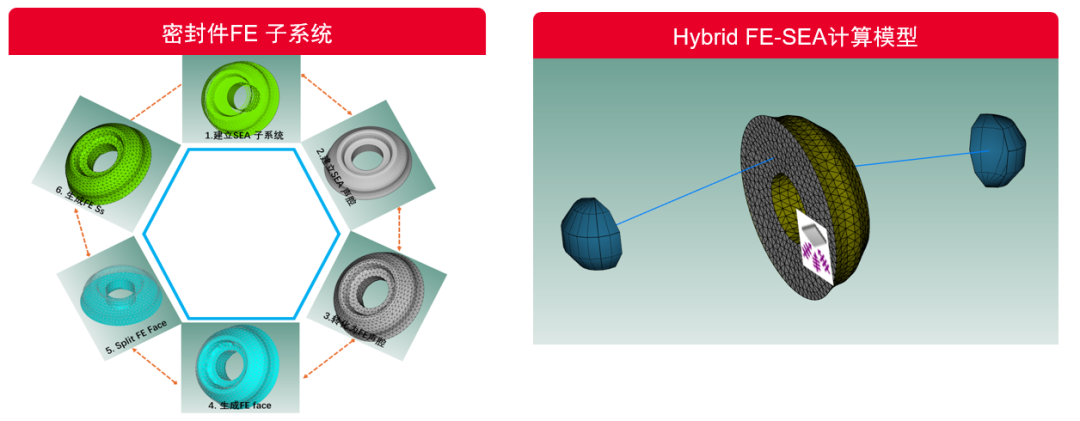

可基于VA One Hybrid FE-SEA Solver計算該類密封件的隔聲性能。Hybrid FE-SEA是目前NVH CAE分析中唯一適用于中頻段系統受結構及空氣噪聲共同激勵時系統的聲振響應分析方法。Hybrid FE-SEA基本理念是把系統分為“確定性系統”(Deterministic system)和“統計系統”(Statistical system),其中“統計系統”是“不確定性系統”;根據“不確定系統中”傳播的聲波是否已經反射,將不確定系統的波場分為“直接場(Direct Field)”和“混響場(Reverberant Field)”,其中激勵產生的波即入射波被稱為“直接場”,即確定性的部分;而入射波和經過一次及以上反射的波的迭加形成的波場被稱為“混響場”,即不確定性的部分。利用有限元法求出直接場響應,即確定性的部分,利用SEA統計能量法求出混響場對直接場產生的附加力,即不確定性的部分,求解矩陣即可得到隨機子系統的能量,進而可以換算為需要的響應量。

故而在FE-SEA建模時,由整體模態控制的結構采用有限元方法建模,對局部模態控制的結構采用SEA建模,最后將FE和SEA子系統進行耦合,FE與SEA子系統在耦合處的相互作用采用“直混場互惠定理”描述,從而求解系統的中頻噪聲問題。

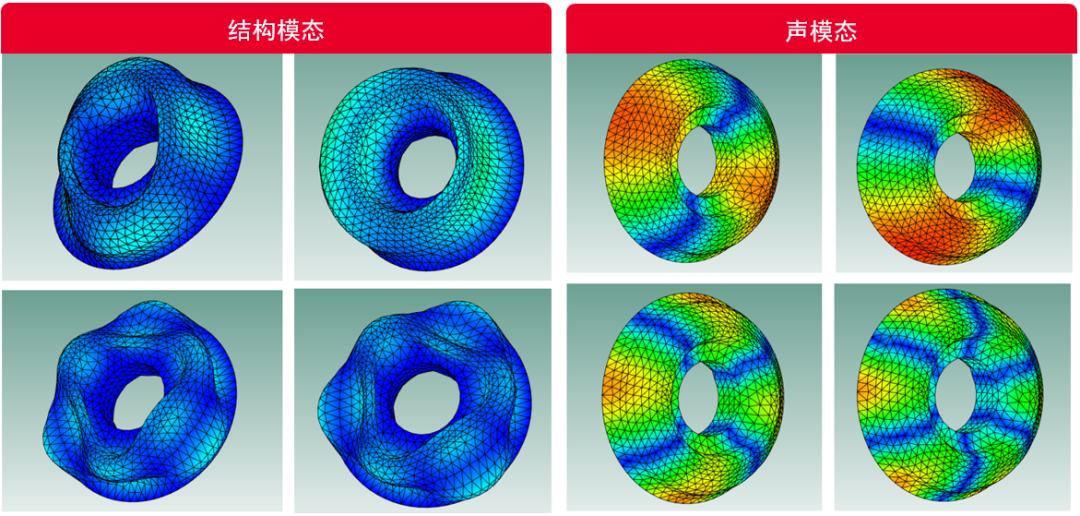

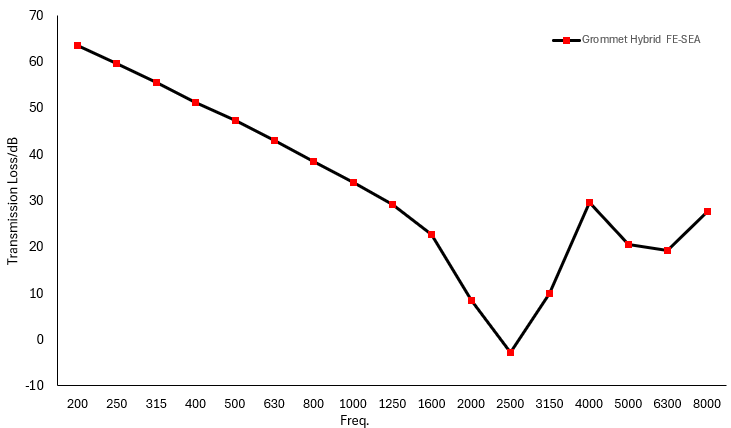

過孔密封件隔聲量即可采用上述FE-SEA進行計算,密封件結構及內部聲腔均采用有限元建模,兩側聲腔用半無限流場SIF模擬,加載單位聲載荷激勵模擬聲源并提交計算即可得到密封件的隔聲曲線,建模流程及分析結果如下圖10-12所示,最后在整車SEA模型中導入過孔件高頻段隔聲曲線并代替軟件自動計算的過孔件與內部聲腔的耦合損耗因子(Coupling Loss factor)即可。

對于汽車其他密封件如車門/車窗密封條等亦可采用Hybrid FE-SEA方法進行計算,詳細內容可參考ESI 發表的論文:

《Prediction of sound transmission through door seals using the hybrid FE-SEA method》。

圖10 Hybrid FE-SEA 分析模型

圖11 密封件結構及聲模態

圖12 隔聲性能計算結果

2.4SEA參數修正

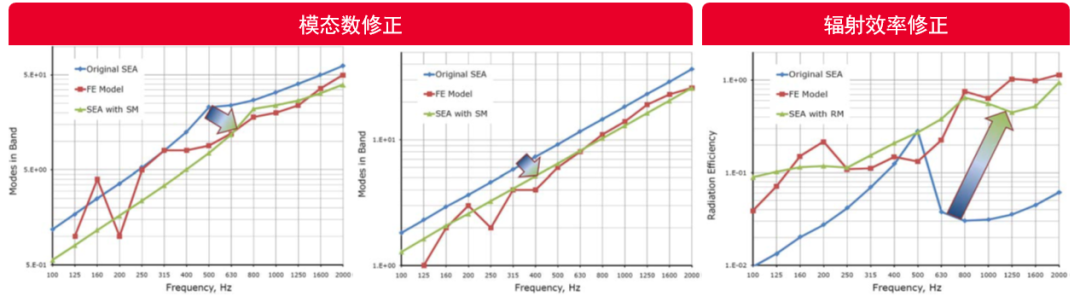

如前所述,由于SEA理論及VA One建模中基本采用平板/曲面板等結構子系統類型對復雜系統進行建模,相比于整車實際結構,被簡化的結構子系統的剛度及輻射效率均有所誤差,而這些參數最終影響SEA模型中子系統的模態密度和耦合損耗因子。故而針對該誤差,在利用VA One進行SEA建模時可對關鍵零部件如地板/防火墻等結構的剛度等參數進行修正,從而提高SEA模型的精度。故而針對該誤差,在利用VA One進行SEA建模時可對關鍵零部件如地板/防火墻等結構的剛度等參數進行修正,從而提高SEA模型的精度。

為加以說明,此處引用ESI 論文:《Improvement of an SEA Model of Cab Interior Sound Levels Through Use of a Hybrid FE/SEA Method》

在文章中,ESI NA VA One工程師Ignatius Vaz通過在SEA子系統建模時引入密度系數(density Multiplier)、剛度系數(Stiffness Multiplier)以及輻射系數(Radiation Multiplier)等參數修正由于上述簡化給子系統質量、輻射效率等帶來的影響,從而保證SEA分析模型更符合實際情況,結果表明修正后的分析模型能進一步提高仿真精度,更多信息用戶可參考該論文。

圖13 SEA 參數修正

結尾

通過上述方法可以進一步提高基于VA One的整車PBNR分析模型的精度,在實際項目中,NVH仿真工程師還需進一步了解PBNR的實驗測試內容,結合測試及SEA建模要求可保證整車PBNR模型分析的準確性。

作者簡介

馬濤

畢業于重慶大學

車輛工程專業

碩士研究生,研究方向為汽車NVH性能。曾就職于東風等汽車主機廠,熟悉整車NVH性能開發流程,擅長聲學包及風噪性能分析等。2022年加入ESI Group ,擔任VA One中國區技術專家,負責推進VA One在中國市場的應用及部署、對用戶進行高級培訓等工作,致力于推動虛擬樣機解決方案在工程領域中的應用。

ESI集團現已正式加入是德科技(KeysightTechnologies),組建成為CAE(計算機輔助工程)解決方案事業部。作為一家標普500企業,是德科技致力于提供業界領先的設計、仿真與測試解決方案,幫助工程師在整個產品生命周期中更快速、更低風險地完成產品的開發與部署。是德科技CAE解決方案事業部旨在推動“虛擬優先”的研發理念,賦能工程師在構建實體原型之前,率先完成產品的數字化設計、測試與驗證,從而顯著提升研發效率與質量。

-

噪聲

+關注

關注

13文章

1140瀏覽量

48011 -

仿真

+關注

關注

52文章

4255瀏覽量

135566 -

模型

+關注

關注

1文章

3506瀏覽量

50227 -

PBNR

+關注

關注

0文章

2瀏覽量

6240

原文標題:基于VA One提高整車PBNR分析精度的策略

文章出處:【微信號:ESI-China,微信公眾號:ESI集團】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

Matlab與MWORKS軟件計算精度對比

Labview任意精度函數庫(高精度函數庫)

真實頭模型中的源電位計算方法與效果*

Linux時鐘精度的提高方法

基于攻防信號博弈模型的防御策略選取方法

使用信號配時的公交優先策略進行觸發概率模型介紹

基于布谷鳥搜索算法的PID擁塞控制模型

淺談字節跳動開源8比特混合精度Transformer引擎

一種基于新型面中心網格結構的時域電磁計算方法及其邊界條件

計算精度對比:FP64、FP32、FP16、TF32、BF16、int8

提高SEA模型PBNR計算精度的方法及策略

提高SEA模型PBNR計算精度的方法及策略

評論