文章來源:學習那些事

原文作者:小陳婆婆

本文主要講述芯片制造中薄膜測量。

在指甲蓋大小的芯片上集成數百億晶體管,需要經歷數百道嚴苛工藝的淬煉。每一道工序的參數波動,都可能引發蝴蝶效應,最終影響芯片的良率與可靠性。半導體制造的本質,是物理、化學與材料科學的交響曲,而測量技術則是這場精密演奏的指揮棒——它通過實時監測、分析工藝數據,確保每個環節都精準卡在納米級的“黃金區間”。

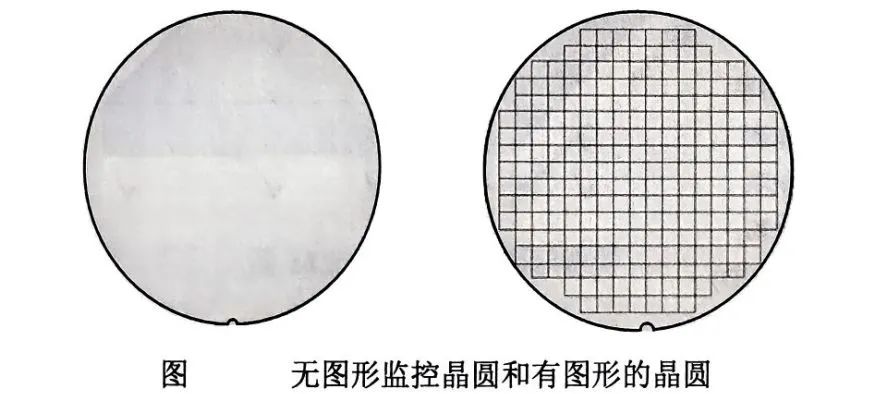

從無圖形的監控晶圓(陪片)到承載電路的圖形化晶圓,從獨立式設備到嵌入生產線的集成系統,測量技術貫穿制造全流程。

薄膜測量方法有:四探針法測量電阻率和薄層電阻,范德堡法測量薄層電阻,等值線圖測量薄層電阻,橢圓偏振儀測膜厚和折射率等。

本文重點介紹以下幾種:

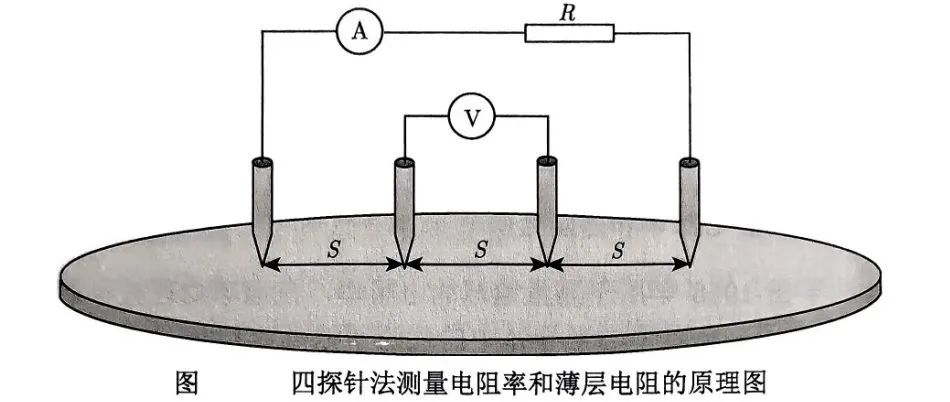

四探針法測量電阻率和薄層電阻

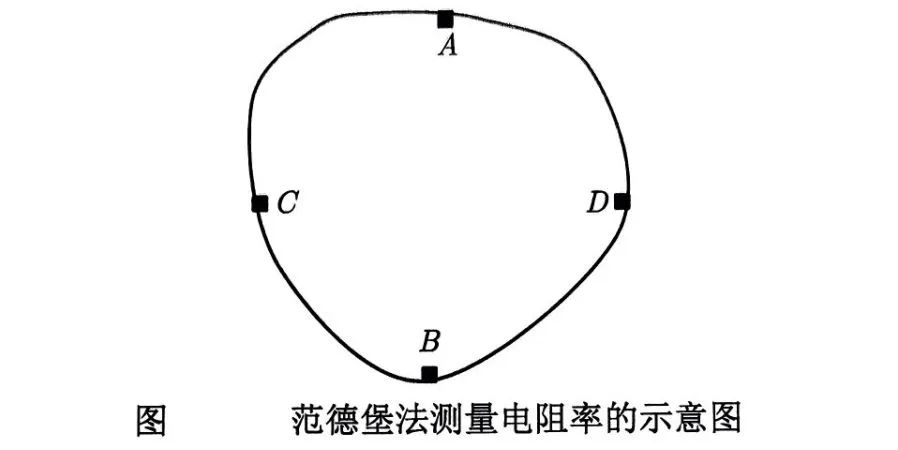

范德堡法測量薄層電阻

金屬-半導體接觸測試結構

四探針法測量電阻率和薄層電阻

在半導體制造的精密世界中,薄膜如同芯片的“血管網絡”,其電阻特性直接決定了電流傳輸的效率與穩定性。作為半導體工藝監控的核心工具,四探針法以納米級的精度為薄膜做“電阻體檢”,成為貫穿離子注入、擴散、薄膜沉積等關鍵工藝的“質量守門人”。

誕生于地質勘探領域的四探針法,通過四根等距排列的探針實現精準測量:外側探針注入恒定電流,內側探針捕捉電壓信號。這一設計巧妙消除了接觸電阻的干擾,使測量結果僅取決于材料本身的電阻率。對于半導體薄膜而言,其電阻率(ρ)與載流子濃度直接相關,如同材料的“電學基因”,決定了晶體管的開關速度與器件的功耗表現。

為簡化復雜結構的電阻計算,半導體行業引入了“方塊電阻”概念。這一參數將三維材料電阻轉化為二維的“方塊值”,設計人員只需測量方塊電阻,再通過版圖的長寬比即可快速推算任意結構的電阻值。例如,在擴散工藝中,通過四探針法測得方塊電阻值后,工程師可反向推導摻雜濃度是否達標,或預判晶體管擊穿電壓是否符合設計窗口。

現代四探針設備已進化為生產線上的“實時哨兵”。當探針輕觸晶圓表面時,設備能在數秒內完成數據采集與分析,甚至通過幾何修正因子(K)補償探針間距不等或樣品邊緣效應帶來的誤差。這種“非破壞性”檢測能力,使其成為監控外延層、擴散層質量的利器——但需注意,當襯底與薄膜導電類型相同時,并聯電導效應可能導致測量失真,此時需采用反偏二極管隔離或選擇絕緣襯底。

在半導體制造的“馬拉松”中,四探針法如同一位嚴謹的裁判:它既能驗證離子注入是否精準控制了摻雜濃度,也能在薄膜沉積后第一時間檢測膜厚均勻性,甚至通過電阻率波動預判金屬互連線的可靠性風險。正是這種對電學參數的極致把控,讓每一顆芯片都能在納米尺度上實現電流的“精準導航”。

范德堡法測量薄層電阻

在半導體器件特征尺寸逼近物理極限的今天,如何精準測量復雜結構中的薄層電阻成為技術攻堅的關鍵。1958年問世的范德堡法,憑借其對樣品形狀的包容性與納米級測量精度,成為監控擴散、離子注入等工藝的核心工具。

不同于傳統四探針法對規則樣品的依賴,范德堡法通過在樣品邊緣布置四個接觸點(A、B、C、D),構建出“電流-電壓”的精密測量網絡。其核心突破在于:無論樣品是圓形、矩形還是異形結構,只需滿足“接觸點間距遠大于薄膜厚度”的條件,即可通過兩次電流注入(如A→C和A→D)與電壓采集(如D→B和C→B),結合修正函數推導出電阻率。當接觸點呈對稱分布時,修正函數并簡化。

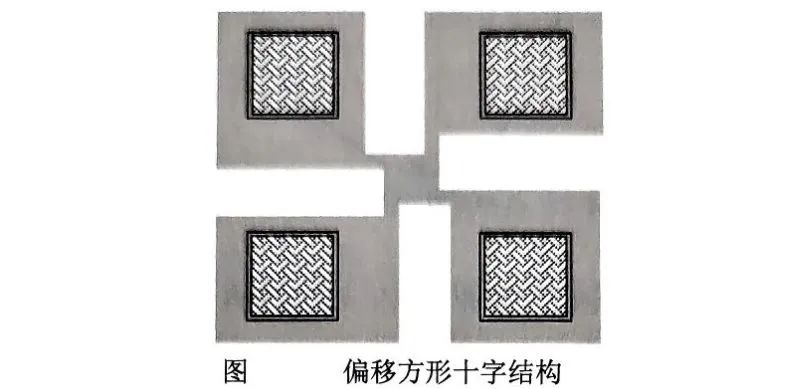

為適配先進制程中日益縮小的器件結構,范德堡法衍生出偏移方形十字、大正十字、小正十字等多種測試圖形。以小正十字結構為例,其十字臂寬僅8μm、臂長10μm,通過“臂長>臂寬”的設計原則,將測量誤差控制在0.1%以內。這種設計使范德堡法能夠深入光刻膠掩膜覆蓋的微小區域,甚至直接嵌入芯片劃片道內,在不影響電路功能的前提下實現“原位監測”。

在離子注入環節,范德堡法通過檢測擴散區的薄層電阻波動,可反推摻雜濃度是否均勻;在薄膜沉積工藝中,其測量數據能精準校準膜厚與應力參數。更關鍵的是,該方法對樣品形狀的包容性,使其成為監控三維集成工藝、異質集成等前沿技術的首選方案——當芯片從平面走向立體,范德堡法正以“幾何解謎者”的身份,守護著每一層納米薄膜的電學性能。

金屬—半導體接觸測試結構

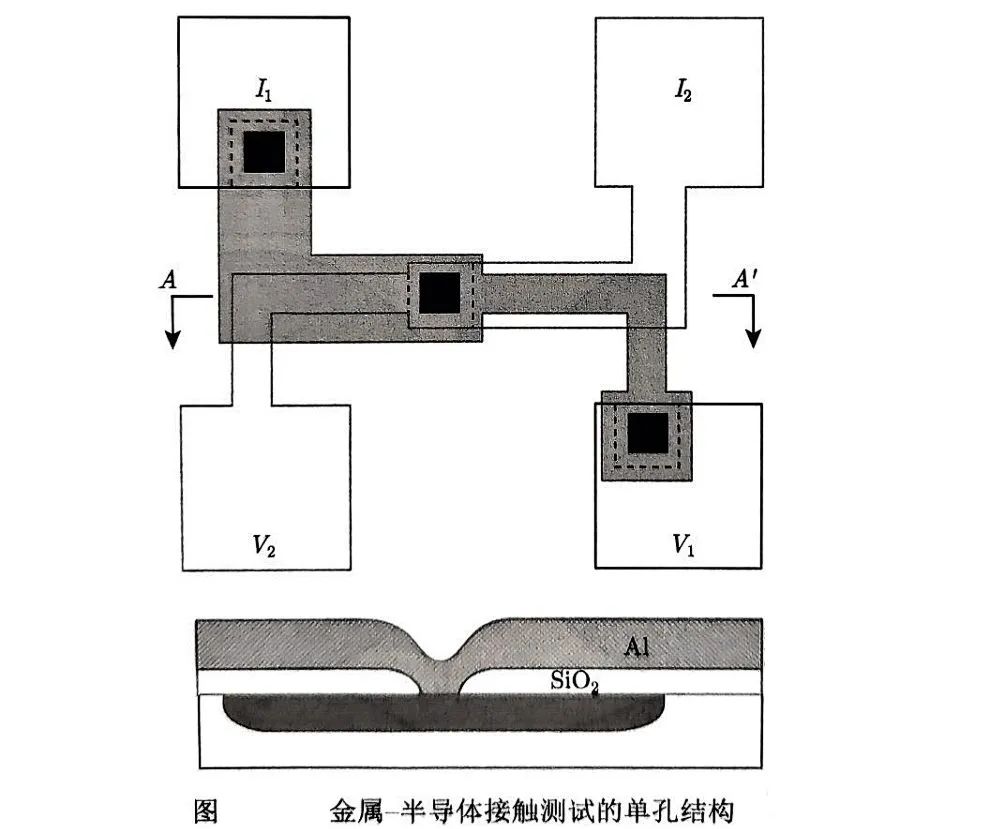

在芯片內部,金屬與半導體的接觸界面如同高速公路的“匝道”,其接觸電阻直接決定著電流傳輸的通暢度。隨著制程節點推進至5nm甚至更小,接觸孔的線寬已逼近物理極限,任何微小的工藝波動都可能引發接觸電阻失控,導致器件性能衰退或可靠性風險。為此,行業開發出單孔與三孔兩種測試結構,成為監控接觸孔刻蝕質量與金屬硅化物工藝的“火眼金睛”。

單孔結構:快速篩查的“簡易哨兵”

單孔結構采用四端電阻器設計,電流從電極I?流入,經中心接觸孔后從I?流出,通過V?、V?電極捕捉孔兩端的電勢差。其核心價值在于通過比接觸電阻(Rc)公式:Rc= (V·Ac) / I(Ac為接觸孔面積)。

快速評估接觸電阻的相對水平。這種結構雖無法剝離體電阻與探針接觸電阻的干擾,但因其測試流程簡潔,仍被廣泛用于工藝線上的“初步篩查”,或對比不同工藝條件下的接觸質量變化趨勢。

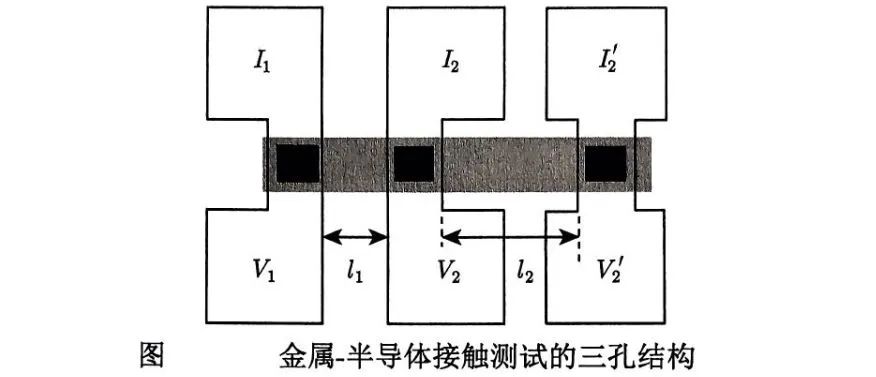

三孔結構:精準診斷的“醫學顯微鏡”

為突破單孔結構的局限性,三孔測試結構通過雙電流路徑設計實現“自我校準”。其比接觸電阻計算公式:Rc= (R? - R?) × Ac/ [2(l? - l?)](式中R?、R?為不同電流路徑下的測量值,l?、l?為對應路徑長度)。

巧妙消除了體電阻與接觸電阻的耦合效應。測試時需采用電流換向技術并取雙向平均值,以最大限度抑制熱電勢與儀器噪聲的影響。這種設計使三孔結構成為接觸電阻測量的“黃金標準”,尤其在先進制程中,其測量精度直接關聯著接觸孔填充質量與金屬硅化物工藝的穩定性。

在7nm以下制程中,接觸孔的深寬比已超過3:1,任何刻蝕殘留或金屬填充空洞都將導致接觸電阻指數級上升。通過單孔結構的“快速篩查”與三孔結構的“精準診斷”相結合,工藝工程師得以在接觸孔刻蝕、金屬沉積、快速熱退火等關鍵步驟中建立質量閉環。例如,當三孔結構檢測到Rc異常升高時,可迅速鎖定問題根源:或是接觸孔側壁形貌失控,或是鈦/鈷金屬硅化物反應不完全。這種對界面質量的極致把控,正是芯片性能與良率在納米尺度上持續突破的基石。

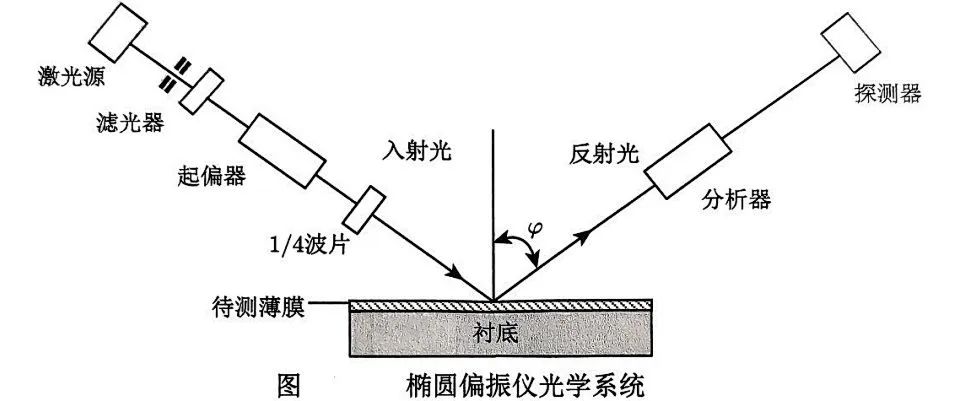

橢圓偏振儀

在半導體制造的“納米競技場”中,薄膜的厚度與折射率是決定器件光學性能與電學特性的核心參數。作為半導體量測領域的“光學多面手”,橢圓偏振儀憑借其非破壞性、納米級精度與多層薄膜解析能力,成為監控化學氣相沉積(CVD)、原子層沉積(ALD)等工藝的關鍵工具。

橢圓偏振儀的工作原理基于光與物質相互作用的精密物理:一束橢圓偏振光以特定角度入射至薄膜表面,其反射光的偏振態(幅值與相位)會發生特征性變化。通過解析反射光的橢偏參數Δ(相位差)與Ψ(振幅比),可反演推導出薄膜的厚度(d)與折射率(n)。這一過程無需破壞樣品,且精度可達亞納米級,尤其適用于氧化硅、氮化硅等透明介質薄膜的測量。

四大技術優勢

非破壞性檢測:無需接觸樣品即可完成測量,完美適配生產線上的實時監控需求;

多層薄膜解析:通過光譜掃描技術,可穿透表層薄膜探測埋層結構,揭示多層堆疊中的隱藏缺陷;

納米級精度:對10nm以下薄膜的厚度波動敏感,堪稱光刻膠涂布、間隙填充工藝的“質量天平”;

在線集成能力:可嵌入工藝設備內部,形成“測量-反饋-調整”的閉環控制,將工藝穩定性提升至新高度。

在3D NAND存儲器與FinFET晶體管制造中,橢圓偏振儀是監控高深寬比溝槽填充質量的“火眼金睛”。例如,在氧化層沉積工藝中,其測量數據可實時校準前驅體流量與等離子體功率,確保薄膜厚度均勻性優于0.1%。更關鍵的是,通過同步解析折射率與消光系數,該技術還能間接評估薄膜密度與雜質含量,為工藝窗口優化提供多維數據支撐。

-

半導體

+關注

關注

335文章

28817瀏覽量

235964 -

薄膜

+關注

關注

0文章

311瀏覽量

33044 -

芯片制程

+關注

關注

0文章

54瀏覽量

4957

原文標題:芯片制造——半導體測量:薄膜測量

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

傳感器測量方法比較

PWM占空比的測量方法

轉速測量方法與原理

薄膜電容的測量方法

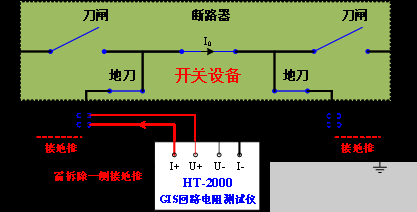

GIS回路電阻測量方法

鋰電池自放電測量方法

SDTR一種薄膜面內各向異性熱導率的測量方法

芯片制造中的薄膜測量方法

芯片制造中的薄膜測量方法

評論