電子發燒友網綜合報道 隨著汽車電動化的演進,BCD工藝在汽車半導體領域正在變得越來越關鍵。

BCD即Bipolar-CMOS-DMOS,顧名思義這種工藝是將雙極晶體管(Bipolar)、互補金屬氧化物半導體(CMOS)、雙擴散金屬氧化物半導體(DMOS)三種器件集成在同一芯片上。結合雙極晶體管的高驅動能力、CMOS的高集成度與低功耗,以及DMOS的高壓大電流特性,能夠降低芯片面積,提高性能。

BCD工藝由意法半導體于1985年首次推出,當時的工藝節點為4微米,電壓能力為20V。主要為了滿足電子應用中對高性能模擬、電源管理和高電壓能力的需求。到2010年,工藝節點達到0.11微米,電壓能力擴展到1200V,滿足高壓應用需求。目前意法半導體已經推出90nm,集成eNVM存儲器,支持3D堆疊技術的BCD工藝。

另外還有更多的廠商正在推動BCD工藝的發展,比如芯聯集成的 BCD+SOI 技術通過深溝槽隔離消除閂鎖效應,在新能源逆變器中實現 1200V 耐壓與 10MHz 高頻驅動,較傳統方案體積縮小 60%。

在BCD工藝的發展過程中,除了eNVM的加入,還引入了一些無源器件,包括高精度電阻、電容和電感等,持續提升模擬電路的性能。DMOS結構也進行了多次改進迭代,實現更高的電流密度和更低的導通電阻,從而提高功率轉換效率。

另外,SOI技術也正在更多地與BCD工藝結合,BCD-SOI通過深溝槽隔離(DTI)提升抗干擾能力,適用于高可靠性場景。

因此,從集成高電壓、大電流、高級程度、高驅動能力等特性來看,BCD工藝與汽車電動化需求尤為契合。實際上在傳統的燃油車上,BCD工藝就被用于ECU中的功率驅動和信號處理部分,支持燃油噴射、點火時機等功能,能夠處理發動機運行所需的高電壓和大電流需求。

以及在變速箱控制單元中,BCD工藝用于驅動變速器中的電磁閥和執行器芯片,負責管理自動變速器的換擋邏輯,提供高電壓和大電流的支持。

在電動汽車中,BMS是電池系統的核心之一,BCD工藝應用于BMS芯片,處理電池組的高電壓和大電流需求,監控和管理電池狀態。

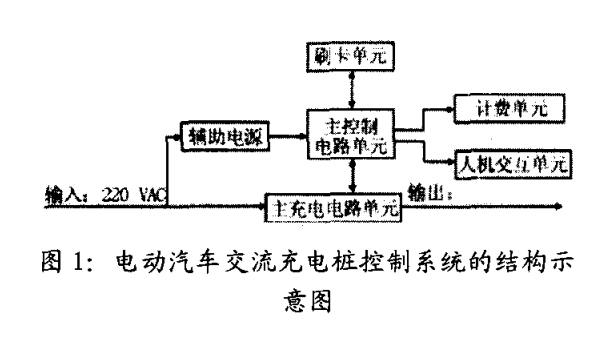

OBC車載充電機上主要功能是交直流轉換,同樣需要高電壓、大電流的轉換和控制,OBC上的功率驅動芯片、PMIC等都會用到BCD工藝。

未來隨著汽車電動化的趨勢,BCD工藝節點進一步縮小,將支持更高的電壓和更大的電流,滿足未來高壓應用的需求。為了提高集成度,BCD工業也將集成更多的功能,如傳感器接口、通信模塊和智能控制單元,實現更高級別的系統集成,尤其在汽車電子和工業自動化領域。

BCD 工藝憑借其高壓集成、低功耗與高可靠性,已成為汽車芯片的核心制造技術。隨著 800V 高壓平臺、智能底盤等新技術的普及,BCD 工藝將在車規級功率器件、嵌入式存儲與多域控制器領域持續突破,推動汽車電子向更高集成度、更低成本方向發展。

-

電動汽車

+關注

關注

156文章

12410瀏覽量

234459 -

BCD

+關注

關注

1文章

95瀏覽量

30614

發布評論請先 登錄

輪轂電機驅動電動汽車垂向動力學控制研究綜述

電動汽車框架焊接中的電阻焊技術應用探析

電子技術優化電動汽車框架電阻焊工藝研究

雙電機電動汽車驅動防滑控制

新能源電動汽車充電樁快速充電技術研究與應用方案

考慮負荷分布均衡的電動汽車充電定價策略與應用

淺談電動汽車峰谷電價有序充電策略

淺談地下車庫電動汽車火災施救策略與研究

淺談基于峰谷電價的電動汽車有序充電策略

電動汽車充電樁的安裝注意事項

電動汽車充電樁工作原理介紹

電動汽車時代,BCD工藝成為關鍵

電動汽車時代,BCD工藝成為關鍵

評論