隨著5G、AI技術和智能設備的不斷發展,一體成型電感的需求量也不斷增加。

如傳統服務器主板一體成型電感數量一般在40-50顆,而AI服務器主板一體成型電感數量一般50-100顆,個別服務器使用量超過200顆;新能源汽車隨著功能的增加,一體成型電感的用量也達到80-100顆甚至更多,并且這種用量增加的趨勢還在持續。

龐大的一體成型電感用量,也對一體成型電感的生產工藝提出了新的挑戰和要求。《磁性元件與電源》采訪了深圳市星特科技股份有限公司(下稱“星特科技”)電感事業部總監李昌勝,共同探討小型化趨勢下一體成型電感對自動化設備的要求。

傳統冷壓工藝面臨物理尺寸瓶頸

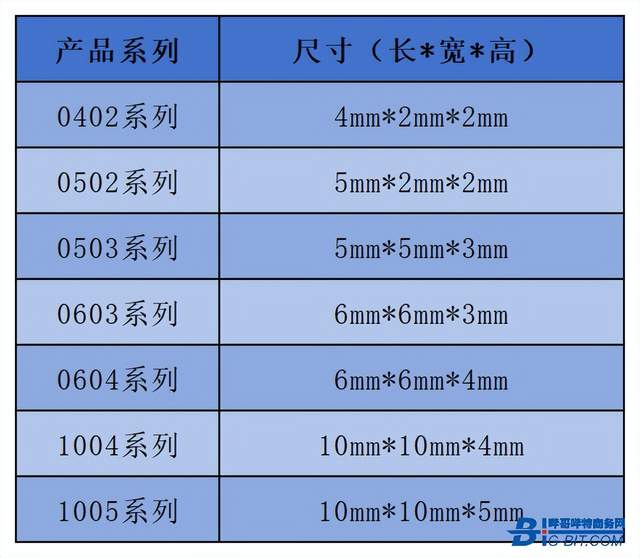

據了解,目前服務器領域的一體成型電感主要還是采用傳統的冷壓工藝,常見尺寸包括一體成型電感常見的尺寸包括以下幾種:

常見一體成型電感尺寸

國內如順絡電子、麥捷科技等企業在一體成型電感領域已取得一定進展,具備相關生產能力,并在一定程度上替代了TDK等進口品牌。

據李昌勝介紹,目前一體成型電感已基本實現自動化,整體自動化率高達95%以上。

此外,以順絡電子、麥捷科技為代表的國內龍頭企業,其一體成型電感生產設備國產化率已突破70%。

但電子設備不斷向薄型化、小型化方向發展,對一體成型電感產品的性能要求也日益提高,傳統冷壓工藝逐漸接近一體成型電感物理尺寸的極限。

隨著一體成型電感小型化趨勢加劇,傳統工藝缺陷逐漸顯現。

一是一體成型電感粉料依舊沿用傳統工藝,料片與導線架焊接,焊點容易出現短路、開路問題;

李昌勝告訴《磁性元件與電源》:“采用冷壓工藝的一體成型電感,最小尺寸一般只能做到04系,如0402(長4mm,寬2mm,高2mm)等,更小的尺寸只能采用其他工藝路線,如熱壓工藝。”

降本30% 助力電感企業實現冷壓向熱壓過渡

一體成型電感產品的迭代,也讓自動化設備進入升級周期。

為了解決傳統冷壓工藝點焊的短路、開路和效率低的問題,業界也開始不斷嘗試其它制造工藝。

李昌勝告訴《磁性元件與電源》,“激光點焊主要是設備成本較高,國內的激光點焊替代產品成本比電阻點焊設備約高了3-4倍。”

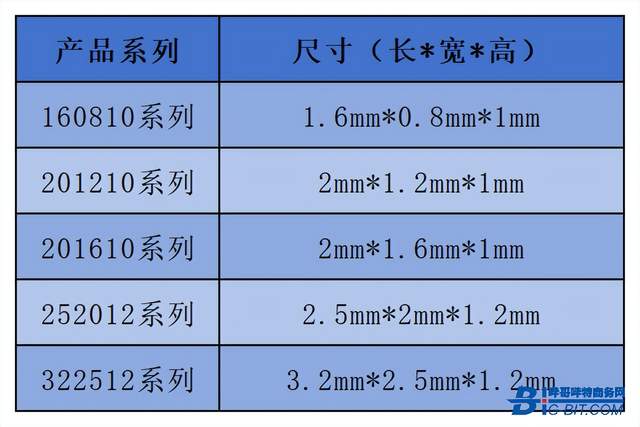

為了解決這一痛點問題,星特科技結合市場需求,針對性地研發了 1608、2012、2016、2520、3225等系列的T-core小型電感熱壓整線解決方案,完整覆蓋從從粉料加工到熱壓成型的全部工序。

星特科技可支持的T-core小型電感熱壓整線解決方案

李昌勝提到,T-core熱壓整線解決方案之所以能夠解決激光點焊的痛點問題,就是因為新開發的T-core產品采用了熱壓工藝,取消了導線架,也就是取消了點焊這一工序,銅線纏繞冷壓后的磁芯,繞線成品外觀后直接植入模具和粉材結合。”

這種整線解決方案,其最大優勢是幫助電感企業實現從冷壓到熱壓工藝的絲滑過渡。

小顆類一體成型電感設備投資金額大一直是電感企業的一大痛點,“我們的設備相比于國外進口設備,成本方面有30%-50%的優勢。”李昌勝如此說道。

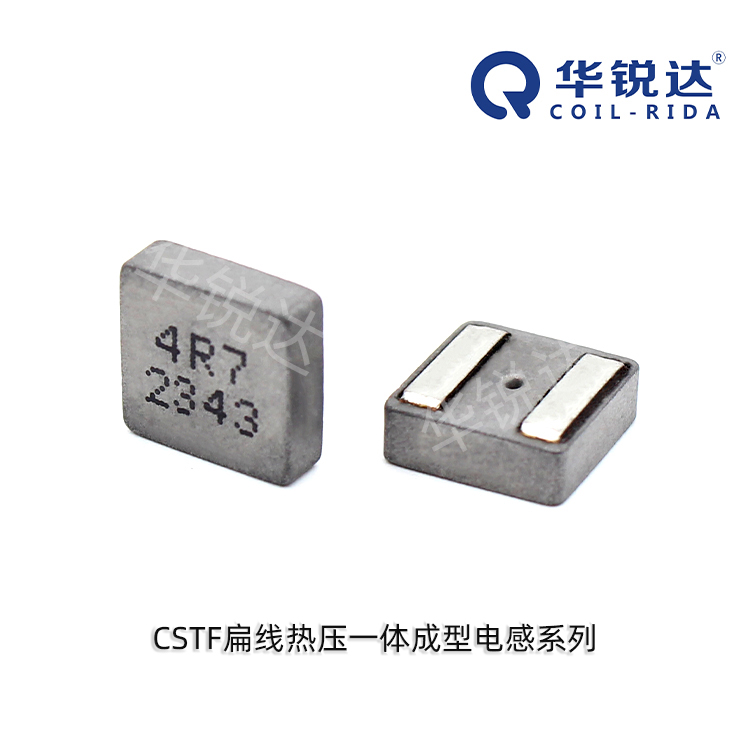

星特科技2016系列T-core小型電感設備制成樣品

結語

隨著國內自動化設備的快速發展,國產一體成型電感設備在尺寸加工精度上已取得顯著進步,涌現了一大批像星特科技一樣的優秀設備企業。未來,隨著加工精度方面的進一步提升,國產設備性價比和售后服務等方面的優勢將愈發明顯,推動國產化程度再上新的臺階。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載,

審核編輯 黃宇

-

一體成型電感

+關注

關注

0文章

106瀏覽量

4487

發布評論請先 登錄

T-Core一體成型貼片電感的優勢

車規級扁線熱壓一體成型電感CSTF系列,通過設計及工藝創新提升電感器整體性能

降本30% 一體成型電感如何絲滑過渡熱壓工藝

降本30% 一體成型電感如何絲滑過渡熱壓工藝

評論