為了使全新開發的發動機實現高功率與低排放相結合的技術特征,豐田賽車公司與FEV歐洲公司共同合作成功開發和實現了一種汽油機稀薄燃燒過程方案,通過本文中介紹的各種不同技術特點的組合能使發動機達到指示效率46%和升功率103 kW/L的目標值。

1 動機

原則上,均質稀薄燃燒過程具有在降低NOx排放的同時達到優異熱效率的優秀潛力。在該背景下,豐田和FEV公司實施了開發具有高熱效率的稀薄運行汽油機的合作項目,其目標是開發一種能解決效率與功率之間目標沖突的燃燒過程。本文第一部分介紹了針對燃燒過程和發動機系統的開發過程,而第二部分則介紹了按單缸發動機試驗以確認的燃燒過程,并提供其試驗結果。

2 目標值和確定方案

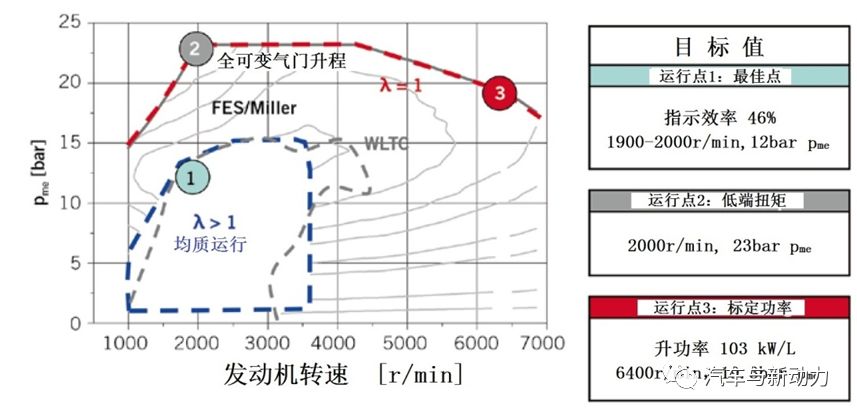

汽油機以λ>1.8的稀薄混合氣運行,能以此顯著降低發動機的NOx排放,并提供了進一步提高熱效率的潛力,從而既改善了效率又降低了廢氣后處理的費用。圖1是發動機特性曲線場,其中示出了該項目所確定的渦輪增壓缸內直噴式汽油機方案的稀薄運行范圍,圖中還列出了主要目標值,即稀薄運行指示效率為46%,在6 400 r/min時升功率可達103 kW,在2 000 r/min時的平均有效壓力pme= 2.3 MPa。

圖1 發動機特性曲線場和目標值

高效率、高升功率和較高的低端扭矩的組合目標對燃燒過程提出了相互矛盾的要求。重點之一是提高壓縮比,以便在穩定稀薄運行時達到最高的效率,但是因爆震傾向增大會對可達到的全負荷目標產生不利的影響。為了解決此類目標沖突,選擇米勒(Miller)循環實現可變進氣門早關(FES)并降低有效壓縮比以此作為避免爆震的措施,但是該類措施會導致充量運動強度降低,為此需采用高滾流水平進氣道方案來消除此類不良的影響。

均質稀薄運行要求即使在充量極度稀薄和非常小的層狀燃燒速度情況下仍具有足夠的燃燒穩定性,而通過提高紊流燃燒速度也能降低此類不利的影響。

為此需優化進氣道和燃燒室的幾何形狀,以便有助于獲得較高的充量運動水平,但是由此會引起與實現高升功率目標所必需的良好的進氣道流量特性的目標沖突,不過這種目標沖突可通過使用由可變滾流閥板與進氣道分隔板組合而成的可變充量運動裝置(VCM)予以解決。表1列出了由此得到的發動機方案特性參數一覽表。

表1 發動機參數和基本規格一覽表

| 項目 | 參數 |

| 缸徑/mm | 85.5 |

| 行程/mm | 101.5 |

| 排量/L | 0.583 |

| 幾何壓縮比 | 13.4 |

| 每缸氣門數 | 4 |

| 進氣道 | VCM 滾流閥 |

| 進氣凸輪軸 | 3種獨特的凸輪廓線 |

| 點火能量/mJ | 500(最大) |

| 直噴式噴油器 | 7 噴孔 |

| 噴油壓力/MPa | 50(最高) |

3 確定增壓系統方案

具有稀薄運行工況范圍的發動機方案對增壓系統提出了一系列特殊的要求。適中轉速時發動機以較為稀薄的工況運行,即使可用的廢氣熱焓有限,也需要較高的增壓壓力,因此在較低質量流量范圍內對廢氣渦輪增壓器的效率提出了較高的要求。

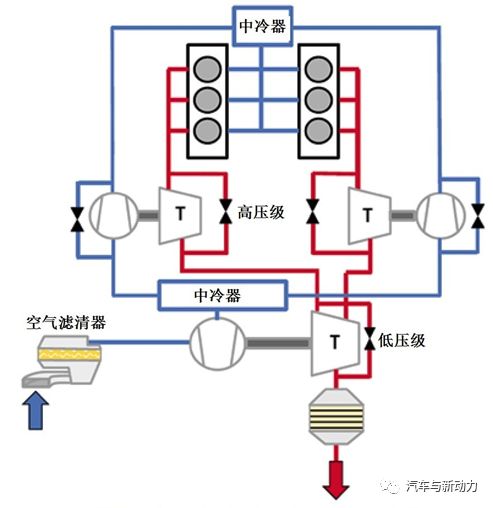

為降低全負荷時的爆震傾向而采取FES策略又提出了第二個要求。在低速扭矩范圍內較短的進氣門開啟持續時間會導致空氣消耗量明顯減少,由于此時VCM關閉,此類影響還會持續加強,為此需補償因FES而減弱的充量運動,因此在低速扭矩范圍內廢氣渦輪增壓系統必須提供相比常規渦輪增壓發動機而大幅提高的增壓壓力。為了能滿足此類與高功率目標相組合的要求,采用了兩級增壓系統,其由一個壓氣機和渦輪都帶有旁通道的高壓級(HP)和一個渦輪帶有廢氣放氣閥的低壓級(LP)組成(圖2)。

圖2 用于增壓系統虛擬設計的V6發動機

布置示意圖

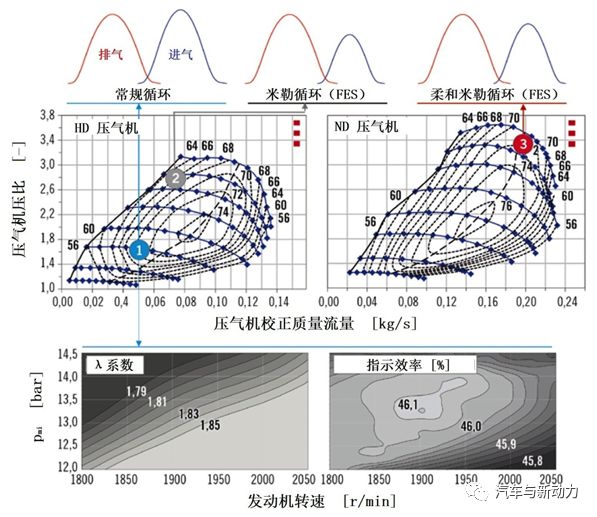

圖3 HP和LP壓氣機特性曲線場以及

基準運行工況點及其各自的氣門控制策略和

特性曲線場中效率最高的運行工況點位置

借助于一臺V6虛擬發動機進行兩級廢氣渦輪增壓系統的設計,并選擇相應的試驗設計方法來優化各個部件及其組合的工作能力。圖3示出了所得到的高壓級和低壓級壓氣機特性曲線場以及3個基準運行工況點及其所采取的氣門控制策略。

同樣示出了用1D模擬計算得出的特性曲線場中最高效率的位置,其是從達到混合氣高度稀薄所需的增壓壓力和由此所產生的換氣損失,以及通過燃燒相位和燃燒效率之間的平衡所得到的,而最佳效率是在平均指示壓力pmi=1.32 MPa、發動機轉速1 900 r/min和λ=1.82時預測到的。值得注意的是在轉速降低方向上適中的效率梯度和稀薄運行能力的降低,這是由空氣流量較小時增壓系統受限所造成的。

4 確定燃燒過程方案

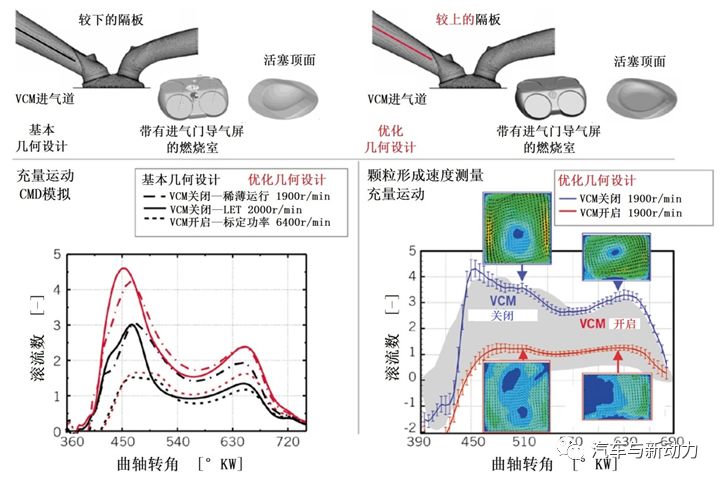

為最大稀薄運行能力設計的燃燒過程是通過充量運動設計(CMD)方法而進行的,其包括了進氣道、燃燒室頂面、進氣門導氣屏以及活塞凹坑和活塞頂面的結構設計,而在對該方面進行的優化表明,高滾流目標值、高壓縮比和非常規氣門配氣定時的組合是對先前的滾流產生和盡量減少二次充量運動形式提出的特殊要求,因為后者可能對后續的進氣行程和壓縮行程期間的滾流產生及其穩定性產生負面影響。

圖4 CMD方法和在單缸試驗發動機上的確認

圖4示出了最初幾何設計方案與最終優化幾何設計方案的直接比較,其中的滾流數曲線表明通過CMD優化提高了進氣和壓縮期間的充量運動,特別是在采取FES策略情況下低端扭矩得到了顯著提升。

最終幾何設計方案充量運動是在一臺光學單缸試驗發動機上采用顆粒形成速度測量方法直接測量的。圖4中示出了1 900 r/min時的循環平均滾流數和50個連續循環的循環波動幅度。在VCM充量運動閥板開啟運行時呈現出適中的滾流特性,而在VCM閥板關閉時則呈現出較高的滾流水平和出色的循環穩定性。為了對其進行定性評價,圖中還表示出了由FEV公司數據庫提供的增壓直噴式汽油機的滾流數分布帶。

CMD方法的下一步是根據噴油壓力、液壓流量和噴束圖形進行缸內直接噴射噴油器的設計。對于當前的發動機方案而言,則需將以稀薄工況運行的要求與標定功率的要求實現協調,同時還需協調受FES限制的噴油持續期與用于催化轉化器加熱的噴束相對于火花塞的定位。

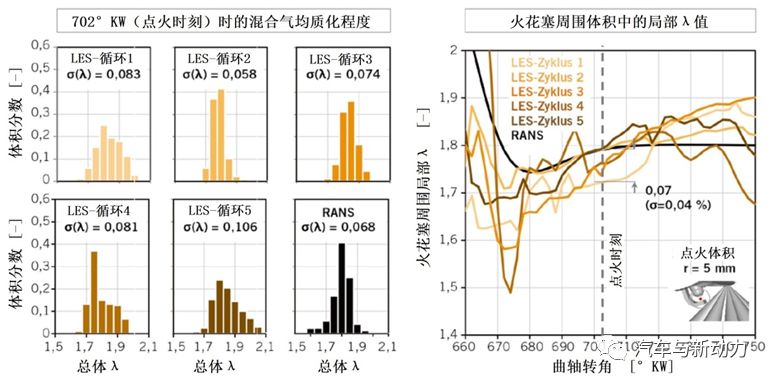

混合氣形成的均質化和穩定性對于稀薄運行時穩定的可燃性和如何將NOx排放降低到最低程度具有決定性的意義。采用大渦模擬方法(LES)對局部和循環混合氣分布進行優化。圖5中示出了λ=1.8稀薄運行時最終燃燒過程的LES模擬結果。各個循環的試驗評價表明,燃燒室中的λ分布以循環標準誤差5.8%~10.6%進行波動,火花塞周圍局部λ的發展呈現出良好的循環穩定性,同時點火體積內的平均混合氣濃度會略高一些,這對于著火能力的提升是十分有利的。

圖5 借助于LES模擬和雷諾平均

Navier Stokes方程(RANS)模擬方法

評估λ=1.8時的混合氣

均質化程度和穩定性

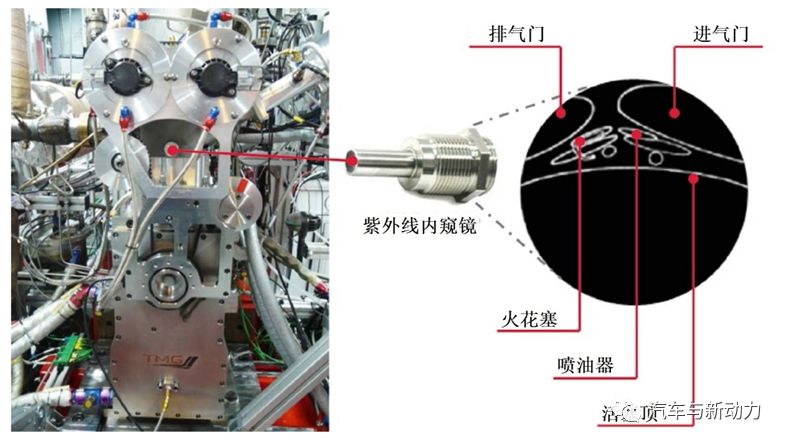

圖6 具有內窺鏡燃燒診斷光學通道的

單缸試驗發動機

5 發動機試驗結果

發動機試驗研究在一臺由豐田賽車公司開發和運行的單缸試驗發動機上進行,它以前文介紹的發動機方案設計為基礎。圖6示出了這種單缸試驗發動機的結構和用于光學燃燒診斷的內窺鏡視野。發動機試驗的重點是稀薄運行,所選擇的試驗結果將在下文中予以介紹和解釋。

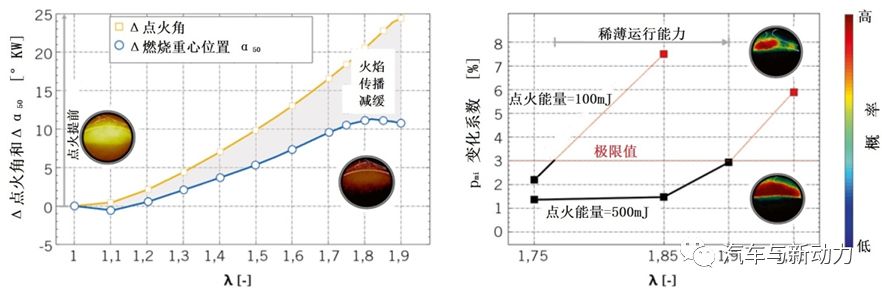

6 燃燒和稀薄極限

為了確保即使在混合氣極度稀薄的條件下也能實現穩定燃燒,與常規的化學計量比汽油機相比其點火能量已提高了。圖7示出了點火能量從100 mJ提高到500 mJ對燃燒穩定性起到的提升效果,在用500 mJ點火能量運行時混合氣從λ=1.75變化到1.85的燃燒穩定性僅有輕微的差異,當混合氣進一步稀釋到λ=1.95時循環波動則顯著變大,這表明其已開始進行不完全燃燒或者存在著火中斷的現象。

此類現象可通過內窺鏡燃燒診斷來進行監測確認。混合氣λ=1.9時的內窺鏡燃燒火焰顯示表明燃燒火焰隨時間和空間的發展具有較高的可重復性,而混合氣λ=1.95時則觀察到燃燒火焰核心生長和局部燃燒開始出現波動,因此混合氣λ=1.9是稀薄運行極限,此時pmi變化系數為3%。

隨著混合氣稀薄程度的增加,爆震傾向亦隨之增大,因而從λ=1.7起可達到最佳的燃燒重心位置α50(譯注:指混合氣質量已燃燒50%的曲軸轉角位置),正如圖7所示,因此由于稀薄混合氣運行工況中的燃燒持續期逐漸增長,對提前點火的需求量即隨之增大,這種現象主要是由于層狀火焰傳播速度較小以及相應降低的燃燒速度而引起的。混合氣λ=1和λ=1.9時的光學燃燒診斷提供了全面認識混合氣變稀對燃燒火焰核心早生長和此處所展示的α50時燃燒火焰輝光強度產生影響的可能性。

圖7 混合氣稀薄程度對燃燒重心位置α50、點火時刻和α50時火焰輝光的影響(左)以及在兩種所選擇的運行工況點時點火能量對混合氣稀薄直至運行極限時燃燒穩定性及其在α50時燃燒火焰概率的影響(右)

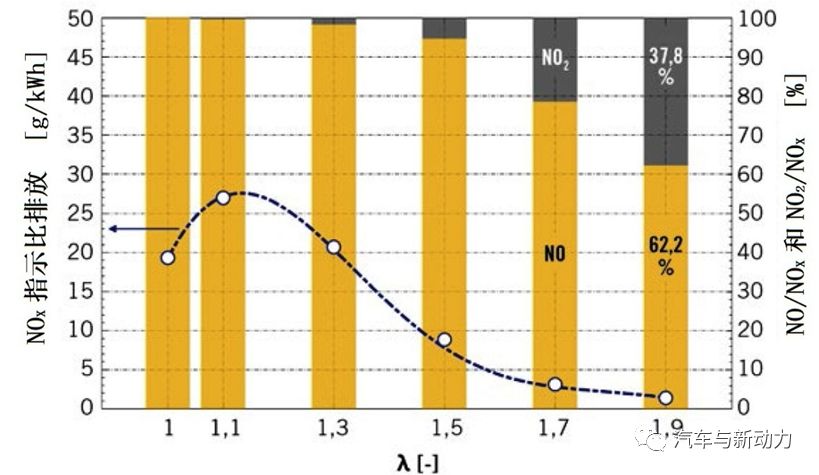

7 氮氧化物排放

極度稀薄運行的目標除了提高效率之外還要降低NOx排放,而NOx是由NO和NO2組合而成的。圖8示出了混合氣變稀對NOx指示比排放量以及NO/NOx和NO2/NOx比值的影響,混合氣稀薄程度加大使發動機NOx排放得以顯著降低,在λ>1.5的情況下NO2的相對份額也會同時增大。在發動機高溫燃燒過程中NO2是作為中間產物,并通過NO而形成的,其在稀薄混合氣條件下出現較多。

圖8 NOx指示比排放以及NO和NO2與

NOx比值對混合氣稀薄程度的關系

圖9 非常稀薄運行時的能量平衡分析和

指示效率及其損失分配與化學計量比

基準運行工況點的比較

對此可解釋為從NO2還原成NO的化合次序,這表明燃燒火焰被強烈淬冷,特別是在廢氣溫度較低情況下,柴油機廢氣后處理就是因快速選擇性催化還原(SCR)反應而助長了NO2的形成。

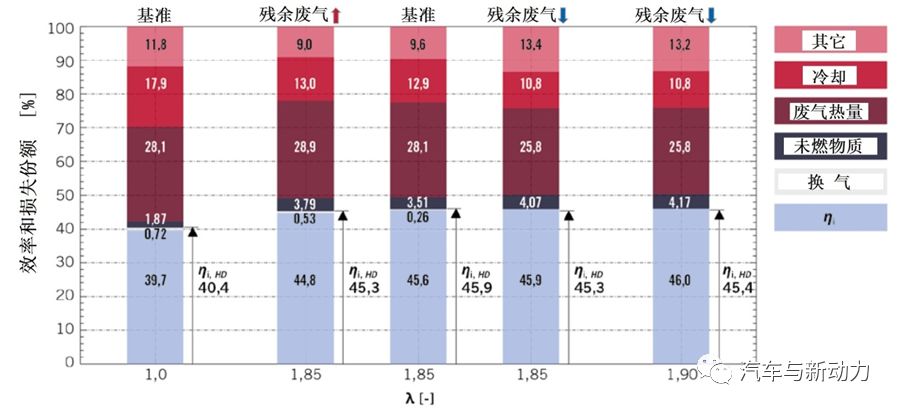

8 均質稀薄運行效率

為了更好地理解稀薄運行對發動機熱力學的有利效果,在此對所測得的指示效率和各自的損失分配進行了詳細的試驗研究(圖9)。其中特別關注混合氣極為稀薄的運行工況點,并以化學計量比混合氣運行(λ=1)作為比較基準。稀薄運行能顯著改善指示效率,在以λ=1.9極度稀薄燃燒和模擬邊界條件略加修改的情況下達到了46%的目標值,這相當于以絕對效率比化學計量比運行效果改善了6.3%。

損失分配情況表明,混合氣變稀所獲得的效率增益主要是由于較小的ΔT減少了壁面熱損失而引起的,這可以解釋為不僅燃燒溫度較低而且淬冷層的厚度有所增大。

但是,后者的影響也會導致不完全燃燒引起的損失增加,而換氣功的減小在較小程度上也會有助于總效率的提高。

在λ=1.85時缸內殘余廢氣也會影響到稀薄運行,缸內殘余廢氣含量能提高指示效率,這歸因于爆震傾向改善和換氣損失減少的組合效果,而在缸內殘余廢氣含量高和低時高壓循環效率幾乎相同。缸內殘余廢氣含量較高時,因改善了燃燒效率而提高了效率,如同未燃燃油引起的損失降低一樣。此外,還表明在λ=1.85時未燃燃油引起的損失的變化情況與傳至冷卻液的熱損失恰恰相反。在同時保持氣門配氣定時不變的情況下,缸內殘余廢氣含量會隨著廢氣背壓的變化而得以調整,因此可被解釋為指示效率隨著缸內殘余廢氣含量的提高而降低。

圖10 λ=1.75時高壓指示效率與

燃燒重心位置和缸內殘余廢氣量的關系

以及NOx指示比排放、燃燒重心位置和

指示效率之間的關系

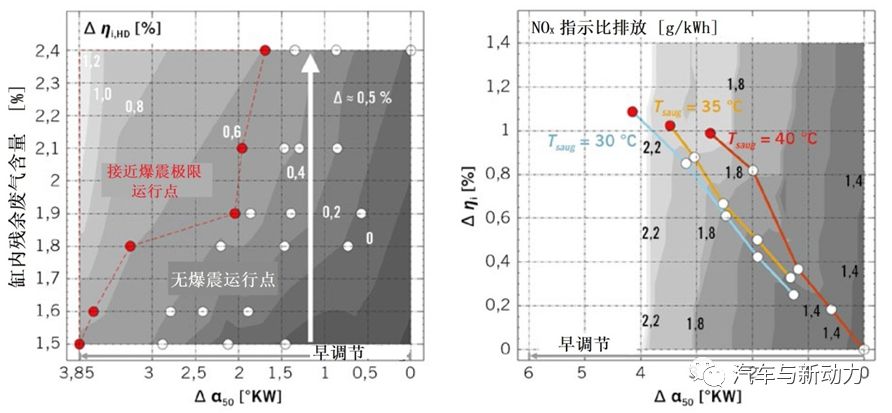

9 殘余廢氣含量和燃燒重心位置的影響

缸內殘余廢氣含量對稀薄燃燒影響的全面評價以λ=1.75為例示于圖10,其中右圖表示缸內殘余廢氣含量、指示效率和燃燒重心位置α50之間的關系,在燃燒重心位置相同的情況下提高缸內殘余廢氣含量能改善高壓循環效率,如前所述這至少部分歸因于所觀察到的未燃燃燒產物(絕大多數是碳氫化合物)的減少。

左圖中示出了NOx指示比排放與效率變化和燃燒重心位置移動的關系。當燃燒重心位置向早方向移動時NOx排放有所增加,因為將有更多的充量份額在較高的燃燒室溫度下燃燒,因此可以說在同時保持混合氣稀薄程度不變的情況下效率與NOx排放之間存在著彼此相反的趨勢。

10 結論

為了既能達到出色的效率又能獲得高功率和低排放,豐田賽車公司與FEV歐洲公司共同合作借助于虛擬開發方法設計了一種極度稀薄燃燒過程方案,在單缸試驗發動機上已達到了高達46%的指示效率、平均有效壓力2.3 MPa以及103 kW/L升功率的目標值。

這種燃燒過程方案預先考慮采用了用于FES的可變氣門機構與具有可調式滾流閥板裝置的進氣道方案相組合,這種組合方案不僅通過最大充量運動提高紊流燃燒速度而能確保極度稀薄運行,而且可通過優化流量特性以確保達到高功率,后者還能補償因采取FES策略所減少的空氣消耗量,而在高壓縮比情況下FES策略通常被用于減小爆震傾向。

總而言之,極度稀薄燃燒能在廢氣排放適中的同時獲得最高的效率,當前的方案研究表明該方案能將較高的升功率與較大的扭矩進行有機結合。

-

穩定性

+關注

關注

2文章

80瀏覽量

16946 -

汽油機

+關注

關注

0文章

58瀏覽量

11737 -

渦輪增壓

+關注

關注

1文章

79瀏覽量

5499

發布評論請先 登錄

汽油機換擋油門控制電路設計

怎么設計基于FPGA的電控汽油機噴油脈寬處理系統?

用光學法對汽油機燃燒循環變動的測量和評價

用光纖傳感系統對汽油機燃燒循環變動測量和評價

基于DSP的汽油機點火參數自動測試系統

電感儲能式汽油機點火器總成技術條件

關于歐6直噴汽油機性能分析和可行性解決方案評價

對于汽油機均質稀薄燃燒過程的方案分析

對于汽油機均質稀薄燃燒過程的方案分析

評論