制造智能化

生產(chǎn)力的提升是整個人類社會前進的動力。從蒸汽機的發(fā)明,到自動生產(chǎn)線的引入,再到數(shù)控機床和計算機集成制造的出現(xiàn),工業(yè)革命已經(jīng)完成了三次生產(chǎn)力躍升,實現(xiàn)了從手工生產(chǎn)到機械化、電氣化、再到數(shù)字化的變革。當下隨著無線互聯(lián)、大數(shù)據(jù)和人工智能的發(fā)展,我們迎來了工業(yè)4.0時代,制造業(yè)正在從自動化向智能化全面轉(zhuǎn)型。

在此背景下,"智能工廠"應運而生,它利用先進的自動化技術(shù)、數(shù)據(jù)分析和機器學習,實現(xiàn)了生產(chǎn)過程的高度優(yōu)化和靈活性。而"工廠預測性維護"是智能工廠概念的一個關(guān)鍵組成部分。

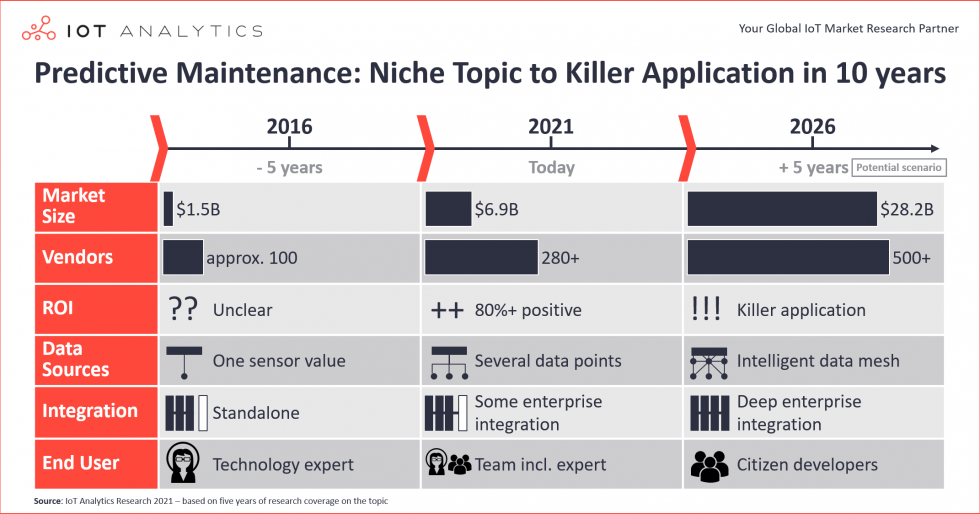

根據(jù)IoT Analytics的報告,預測性維護市場規(guī)模將從2021年的69億美元增長到2026年的282億美元,年復合增長率將達到31%。對于降低維護成本的需求,以及實時流分析技術(shù)的不斷普及,將促進這一市場持續(xù)擴大。

圖1:預測性維護市場發(fā)展

(圖源:IoT Analytics)

從預防性維護到預測性維護

提前化解潛在風險

在過程工業(yè)領(lǐng)域,確保設備的正常運行是關(guān)鍵因素,它不僅影響工廠的高效率運作,同時也是可靠和安全生產(chǎn)的基石。對于工廠而言,如何在提高產(chǎn)能的同時降低維護成本、提升關(guān)鍵設備的可用性,并減少非計劃性的停機時間,已成為一個日益重要的議題。

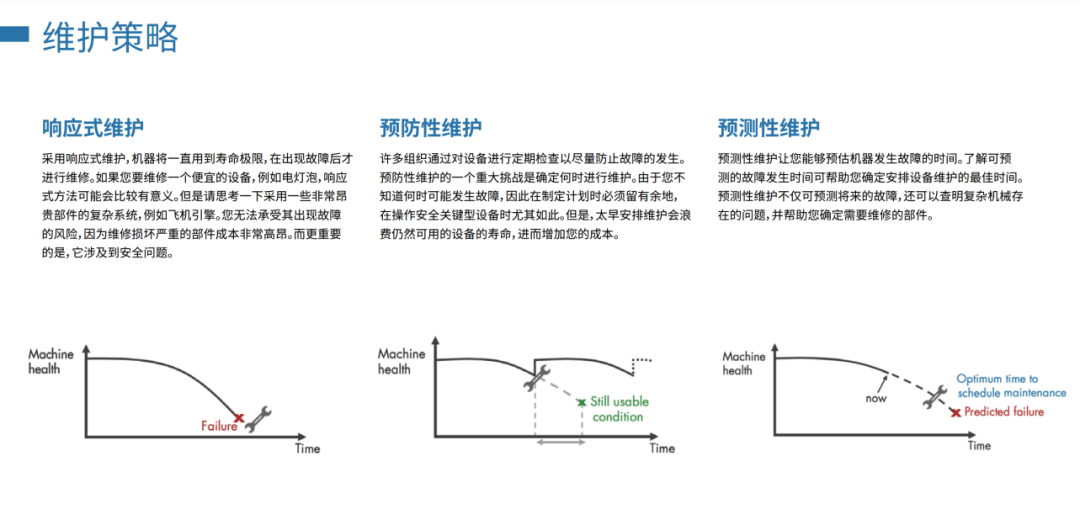

設備維護的兩種主流模式是預防性維護和預測性維護,它們的共同目標是消除非計劃性的生產(chǎn)停機。

1

預防性維護

預防性維護側(cè)重于基于時間的策略,為設備設定一個預計的使用“保質(zhì)期”,然而這種方法并不能準確反映設備的實際運行狀況,例如潛在的故障風險及其發(fā)生的時間通常是未知的。“過度維護”往往不能有效地預防“非計劃停機”,有時甚至會意外地引發(fā)“維修性故障”。

2

預測性維護

相比之下,預測性維護通過實時監(jiān)測和分析設備的運行狀態(tài),能夠為用戶提供關(guān)于設備故障風險的即時評估,提前發(fā)出風險預警,并協(xié)助判斷“保質(zhì)期”的適用性,找到每一臺設備自己專屬的維護平衡點,從而避免非計劃停機的發(fā)生。

圖2:三種維護策略比較

(圖源:Mathworks)

預測性維護的概念起源于20世紀70年代,簡稱PdM(Predictive Maintenance)。當時隨著計算機技術(shù)和數(shù)據(jù)分析方法的發(fā)展,人們開始探索如何通過數(shù)據(jù)分析來優(yōu)化設備的維護和運營。開始時,預測性維護主要應用于航空和軍事領(lǐng)域,用于提高關(guān)鍵設備的可靠性和安全性。

隨著時間的推移,這一概念逐漸被應用到各種工業(yè)領(lǐng)域,特別是在工業(yè)4.0和智能制造的背景下,預測性維護結(jié)合了先進的物聯(lián)網(wǎng)(IoT)技術(shù)、大數(shù)據(jù)分析和人工智能(AI),成為現(xiàn)代工業(yè)維護的重要組成部分。

盡管大多數(shù)企業(yè)仍依賴歷史經(jīng)驗來診斷設備故障,這些經(jīng)驗通常是這些領(lǐng)域的專家多年積累的結(jié)果,但它們的共享和傳承對許多企業(yè)管理者來說是一個挑戰(zhàn)。若能利用基于歷史故障記錄的大數(shù)據(jù)分析,并結(jié)合自然語言處理算法,構(gòu)建一個企業(yè)診斷系統(tǒng)來固化這些經(jīng)驗,并充分利用工廠的故障記錄數(shù)據(jù),就能實現(xiàn)對故障的快速匹配診斷,并及時進行有效的修復和維護。這不僅能大幅提高故障處理效率,還能顯著降低誤判風險。對于工廠而言,預測性維護不僅提高了制造業(yè)的生產(chǎn)效率和質(zhì)量,還改變了傳統(tǒng)工業(yè)生產(chǎn)的方式,使得生產(chǎn)過程更加智能、高效和可持續(xù)。

Tenaris是一家全球無縫鋼管制造商,該公司從2018年底引入了ABB Ability的高低壓電機狀態(tài)監(jiān)測系統(tǒng),在電機上部署傳感器來監(jiān)測其日常工作狀態(tài),然后通過無線網(wǎng)關(guān)將數(shù)據(jù)傳輸?shù)綄iT的云端進行存儲和分析。通過對于電機狀態(tài)數(shù)據(jù)的實時監(jiān)測分析,該系統(tǒng)可以提前預測出電機的故障類型和停機時間,從而做到更合理的計劃性維修。通過預測性維護系統(tǒng)的引入,Tenaris實現(xiàn)了460臺電機的24小時全天候無休運轉(zhuǎn),每年生產(chǎn)量提高至約800,000噸。

圖3:ZDT系統(tǒng)

(圖源:FANUC)

發(fā)那科(FANUC)是一家數(shù)控系統(tǒng)生產(chǎn)商,與思科共同開發(fā)了“Zero Down Time”零停機功能,并將這一系統(tǒng)部署到了通用汽車的生產(chǎn)線中。該系統(tǒng)實時收集機器人數(shù)據(jù)并進行分析,可在機器人發(fā)生故障之前檢測到機器人機構(gòu)、控制裝置等方面的異常,并提醒用戶在停機發(fā)生前進行有針對的維護維修,從而避免突然停機帶來的損失。通過此預測維護系統(tǒng),成功地為通用汽車縮短了生產(chǎn)停機時間并有效地提高了設備綜合效率(OEE)。

其實遠不止以上列舉的兩個領(lǐng)域,預測性維護系統(tǒng)已經(jīng)在汽車制造業(yè)、能源產(chǎn)業(yè)、化工業(yè)和食品加工等多個工業(yè)生產(chǎn)環(huán)節(jié)中發(fā)揮了巨大的作用,在提高了生產(chǎn)率的同時,還進一步實現(xiàn)了更高的安全性。

在預測性維護系統(tǒng)中

構(gòu)筑高速可靠的連接

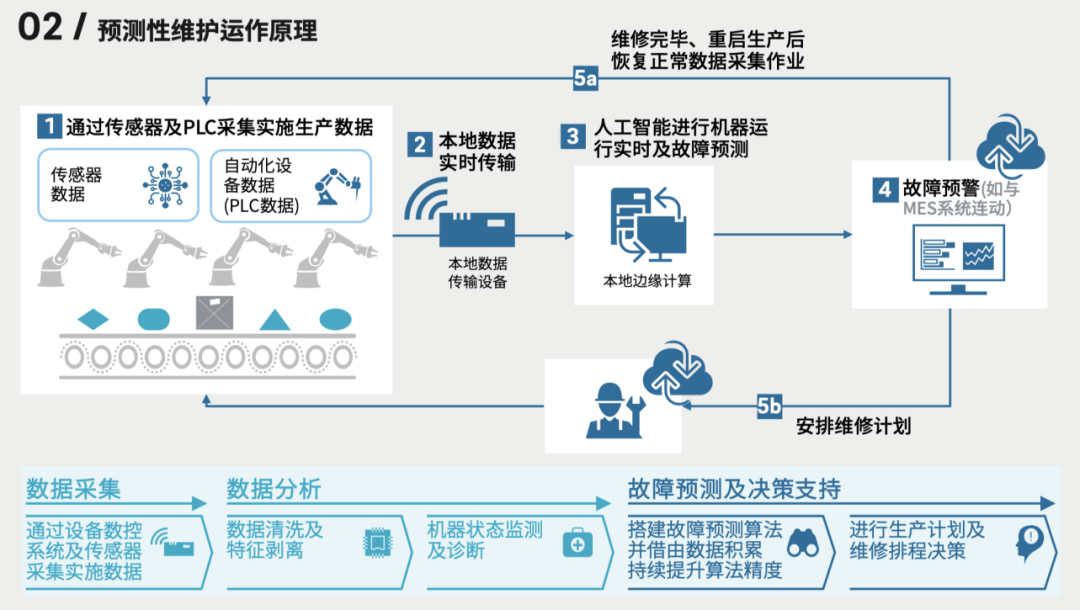

要實現(xiàn)一個完整的設備預測性維護系統(tǒng),可以分為三個層面:感知+執(zhí)行層、連接和云平臺。在設備端,需要通過傳感器來采集各種模擬數(shù)據(jù),然后轉(zhuǎn)換成數(shù)字信號發(fā)送至云端,云端的大數(shù)據(jù)平臺進行數(shù)據(jù)的分析和處理,然后將分析結(jié)果分享給運維人員,同時將指令反饋回端側(cè)做出相應的持續(xù)監(jiān)測或提醒。

圖4:預測性維護原理

(圖源:羅蘭貝格)

顯而易見,在工廠預測性維護系統(tǒng)中,充斥著大量的連接場景,連接器在其中扮演著重要的紐帶角色。具體體現(xiàn)在以下幾個關(guān)鍵部分:

傳感器連接

連接器用于將傳感器物理連接到工廠中的機器和設備上。這些傳感器監(jiān)測如溫度、振動、壓力等關(guān)鍵參數(shù),用于檢測設備可能出現(xiàn)的問題。連接器確保這些傳感器可靠地附著在目標設備上,并穩(wěn)定傳輸數(shù)據(jù)。

數(shù)據(jù)采集單元

在數(shù)據(jù)采集單元,連接器用于將各種傳感器和測量設備連接到數(shù)據(jù)采集系統(tǒng)。這樣一來,就可以從多個源收集數(shù)據(jù),并將其傳輸?shù)街醒胩幚韱卧赃M行進一步分析。

工廠的預測性維護系統(tǒng)依賴于內(nèi)部通信網(wǎng)絡來共享和傳輸數(shù)據(jù)。連接器在這里用于連接不同的網(wǎng)絡組件,如路由器、交換機和數(shù)據(jù)處理單元,保證信息流動的穩(wěn)定性和高效性。

連接器還被用于將預測性維護系統(tǒng)與工廠的控制系統(tǒng)相連接。這種連接可以讓預測性維護系統(tǒng)將其發(fā)現(xiàn)的情況和推薦的維護措施傳遞給控制系統(tǒng),以便操作人員采取必要的行動。

在電源管理方面,連接器用于確保所有的傳感器、數(shù)據(jù)采集設備和通信設備都能獲得必要的電源供應。這包括將這些設備連接到電源線或電池。

維護和故障診斷

在預測性維護系統(tǒng)的維護和故障診斷階段,連接器可以用于快速連接或斷開設備,以便進行維修或更換。這種快速連接/斷開功能減少了停機時間并提高了維護效率。

通過這些不同的應用,連接器在工廠預測性維護系統(tǒng)中起著至關(guān)重要的作用,確保了系統(tǒng)組件之間的穩(wěn)定連接和高效通信,從而使整個預測性維護過程更加可靠和高效。

工業(yè)連接器:助力高效可靠的連接

既然是工業(yè)場景中的連接器,自然要能夠抵抗工業(yè)環(huán)境中的極端條件,在耐用性、魯棒性、電氣性能和防水防塵等方面,都要符合比常規(guī)連接器更高的標準。同時,還要滿足某些特殊工業(yè)場景中的反復插拔要求、EMI/RFI屏蔽能力、承重能力、更高的機械強度等。此外,連接器還應符合特定行業(yè)的安全和質(zhì)量標準,例如UL、CE、RoHS等認證。這些要求可確保連接器在工業(yè)環(huán)境中的穩(wěn)定性和性能,對于維護生產(chǎn)線的高效和可靠運行至關(guān)重要。

那么什么樣的連接器能夠滿足以上的種種要求,助力工廠預測性維護系統(tǒng)的穩(wěn)定高效運行呢?在這里我們?yōu)榇蠹姨暨x了兩款來自TE Connectivity的產(chǎn)品。一款是“盲插移動充電連接器”,在貿(mào)澤電子官網(wǎng)上的產(chǎn)品料號為“2400405-1”。

圖5:盲插移動充電連接器

(圖源:貿(mào)澤電子)

該連接器具備四大優(yōu)勢:一是超長壽命周期,達到了至少12,000次的設計插配周期;二是更好的連接靈活性,提供2和3電源觸點選項;三是提供多達8個信號觸點,每條線路高達0.5A;四是提供了盲插便利性,允許一定程度的錯位插入。

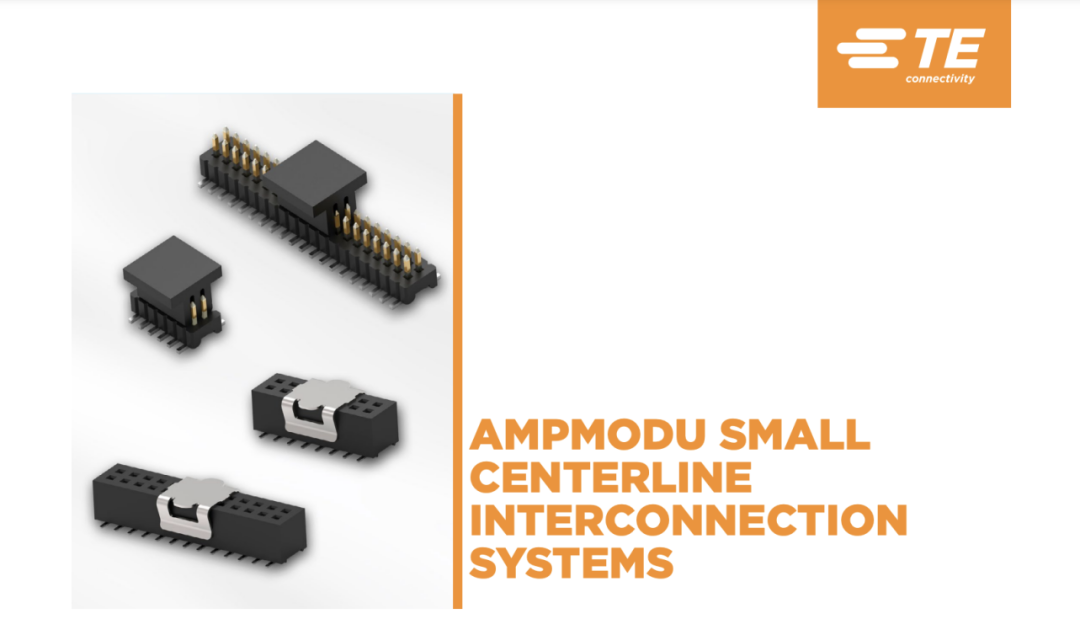

另一款推薦的連接器是TE Connectivity的“AMPMODU 1.0mm中心線互連系統(tǒng)”。

圖6:AMPMODU 1.0mm中心線互連系統(tǒng)

(圖源:貿(mào)澤電子)

該系列非常適用于工業(yè)I/O連接。與標準2.54mm腳距連接器相比,該系列可節(jié)省電路板85%的空間;雙梁觸點設計即使在劇烈沖擊/振動環(huán)境中也能提供可靠的電氣連接;鍍金選項提高了耐用性和耐腐蝕性。該系列產(chǎn)品在貿(mào)澤官網(wǎng)上的具體產(chǎn)品型號為“1MM-R-D06-VS-00-F-TBP”。

工業(yè)預測性維護

AI在工業(yè)端側(cè)落地的開始

預測性維護,被視為是AI在工業(yè)場景中非常容易落地的應用方向之一。這是因為工業(yè)領(lǐng)域通常已經(jīng)擁有大量的歷史運行數(shù)據(jù),這些數(shù)據(jù)可以用于訓練預測性維護模型。這降低了實施AI系統(tǒng)所需的數(shù)據(jù)收集和準備的成本和復雜性;同時預測性維護具備清晰的業(yè)務目標,也更易獲得明顯的投入回報。

此外,預測性維護還具備非常好的“伸縮性”。預測性維護可以逐步實施,從幾臺設備開始,逐漸擴展到整個生產(chǎn)線或工廠。這種漸進的方法有助于企業(yè)適應變革,逐步提高維護效率。在AI的能力加持下,智能工廠正在以預測性維護為基礎(chǔ),向著全面數(shù)字化運維場景逐步邁進。

相關(guān)技術(shù)資源

TE Connectivity的盲插移動充電連接器,了解詳情>>

TE Connectivity的AMPMODU 1.0mm中心線互連系統(tǒng),了解詳情>>

該發(fā)布文章為獨家原創(chuàng)文章,轉(zhuǎn)載請注明來源。對于未經(jīng)許可的復制和不符合要求的轉(zhuǎn)載我們將保留依法追究法律責任的權(quán)利。

-

貿(mào)澤電子

+關(guān)注

關(guān)注

16文章

1172瀏覽量

97594

原文標題:隔空把“脈”,料“事”如神,智能工廠中的預測性維護技術(shù)

文章出處:【微信號:貿(mào)澤電子,微信公眾號:貿(mào)澤電子】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

預測性維護落地指南:從“壞了再修”到“未壞先治”

提早預見問題:預測性維護有效降低企業(yè)停機風險

數(shù)字工廠在工業(yè) 4.0 中的地位和作用是什么?

設備遠程監(jiān)控與預測性維護系統(tǒng)架構(gòu)設計及應用實踐

邊緣計算網(wǎng)關(guān)的實時監(jiān)控與預測性維護都有哪些方面?適合哪些行業(yè)使用?

數(shù)據(jù)采集網(wǎng)關(guān)的實時監(jiān)控與預測性維護

PLC 設備降低工廠停機時間的策略與案例—基于不需要點表的邊緣計算網(wǎng)關(guān)的實時監(jiān)控與預測性維護

中小企業(yè)預測性維護三大策略

預測性維護實戰(zhàn):如何通過數(shù)據(jù)模型實現(xiàn)故障預警?

邊緣計算和云計算在預測性維護中的作用

設備“罷工”損失百萬?AI預測性維護來“救場”

設備管理系統(tǒng):如何實現(xiàn)預測性維護與故障預防?

【?嵌入式機電一體化系統(tǒng)設計與實現(xiàn)?閱讀體驗】+《智能化技術(shù)在船舶維護中的應用探索》

工業(yè)數(shù)據(jù)采集平臺在預測性維護中的作用

設備預測性維護策略與方案建設

隔空把“脈”,料“事”如神,智能工廠中的預測性維護技術(shù)

隔空把“脈”,料“事”如神,智能工廠中的預測性維護技術(shù)

評論