在當今微電子技術飛速發展的時代,電子器件正朝著高性能化、小型化和高可靠性的方向邁進,這對電子封裝材料提出了前所未有的挑戰。DPC(Direct Plating Copper,直接鍍銅)陶瓷覆銅板作為一種新興的高性能電子封裝材料,憑借其卓越的性能和廣泛的應用潛力,逐漸成為微電子封裝領域的研究熱點和關鍵技術突破點。下面由金瑞欣小編跟大家探討DPC陶瓷覆銅板的制備工藝、性能特點、應用領域以及未來發展趨勢,以期為相關領域的研究和應用提供有價值的參考。

一、DPC陶瓷覆銅板的制備工藝

DPC陶瓷覆銅板的制備工藝是其性能優勢的核心所在。與傳統的陶瓷覆銅技術(如DBC和AMB)相比,DPC技術采用直接鍍銅的方式,避免了高溫燒結或高溫擴散等復雜工藝,從而顯著降低了生產成本和工藝難度。DPC工藝的基本流程主要包括以下幾個關鍵步驟:

1.1 陶瓷基板的表面處理

DPC陶瓷覆銅板的基板通常選用高純度的氧化鋁(Al?O?)或氮化鋁(AlN)陶瓷。這些陶瓷材料因其高熱導率、低熱膨脹系數以及優異的電絕緣性能,成為理想的電子封裝基板材料。在鍍銅之前,陶瓷基板需要經過嚴格的表面處理,以去除表面雜質并提高表面活性。常用的表面處理方法包括化學清洗、等離子體處理和紫外線照射等。這些處理方法可以有效去除陶瓷表面的有機物、氧化層和顆粒雜質,同時引入羥基等活性基團,為后續的鍍銅過程提供良好的附著條件。

1.2種子層的沉積

種子層是DPC工藝的關鍵環節,它為后續的電鍍銅提供了導電基底。種子層的沉積通常采用物理氣相沉積(PVD)技術,如磁控濺射或離子鍍。在沉積過程中,金屬種子層(如銅、鎳或鈦)被均勻地沉積在經過表面處理的陶瓷基板上,形成一層薄而均勻的導電膜。種子層的厚度通常在幾十納米到幾百納米之間,其均勻性和附著力對最終覆銅層的質量起著決定性作用。

1.3 電鍍銅層的生長

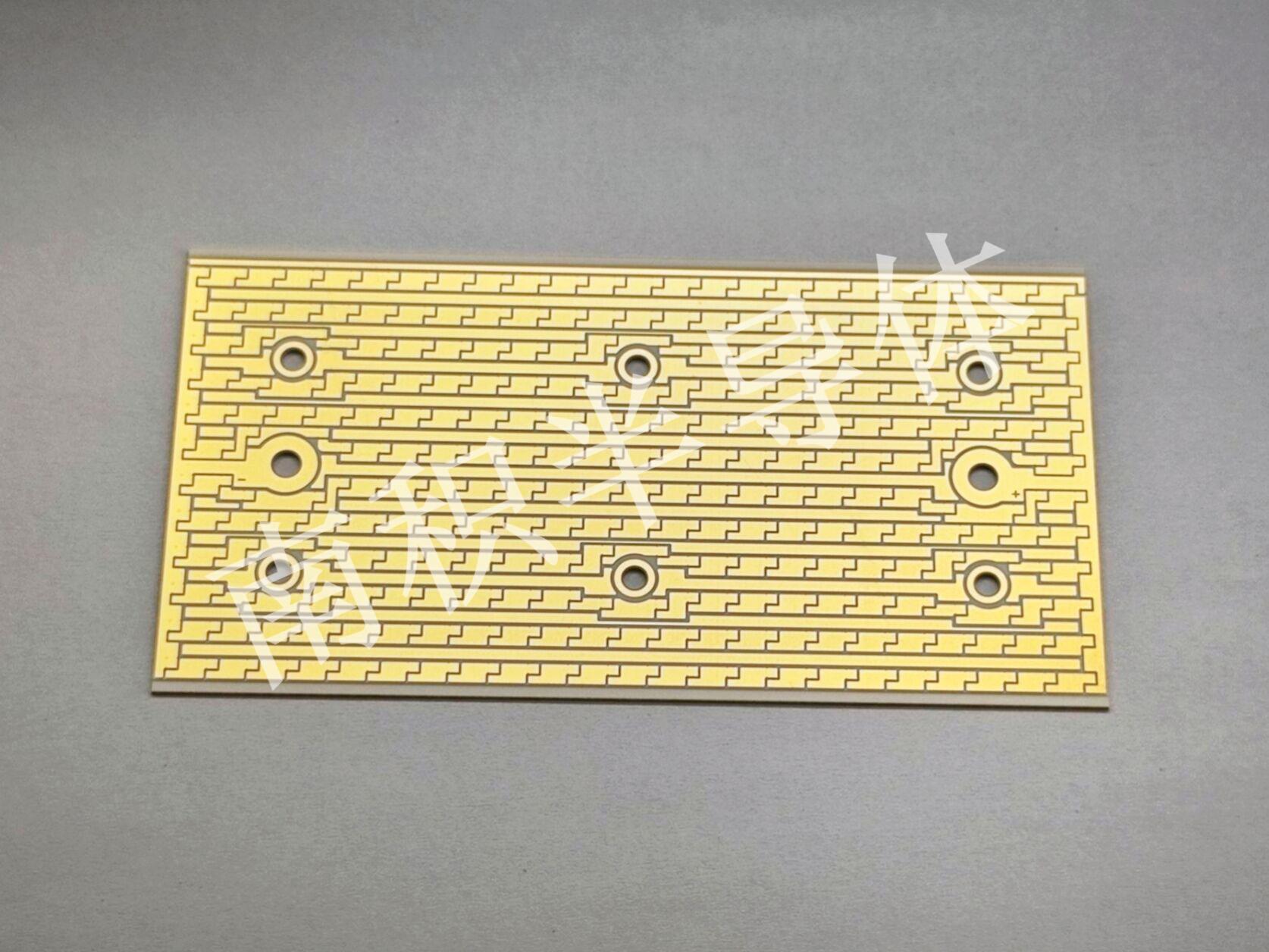

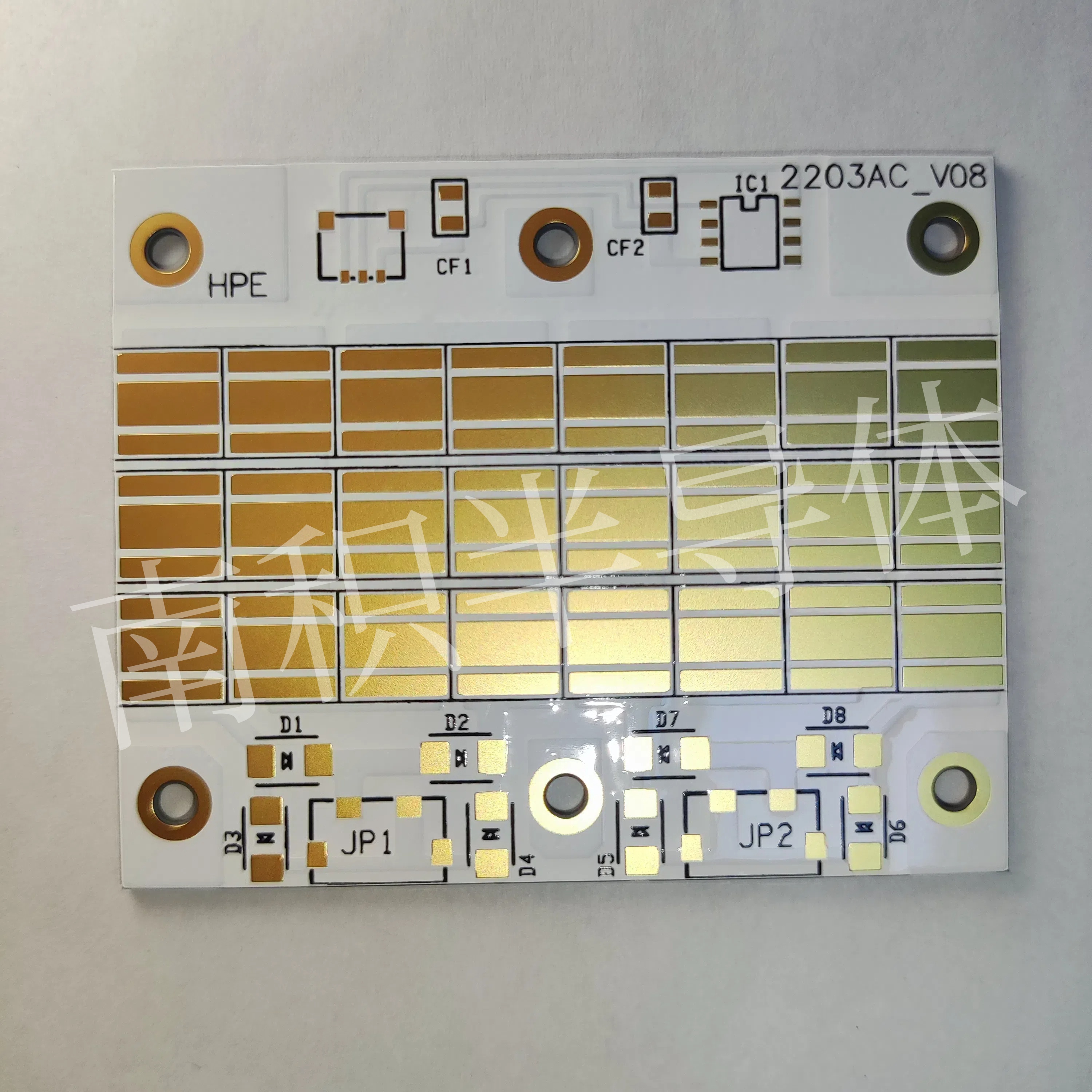

在種子層沉積完成后,陶瓷基板被放入電鍍槽中進行電鍍銅。電鍍過程中,銅離子在種子層表面還原為金屬銅,逐漸形成一層厚而均勻的銅層。通過精確控制電鍍電流密度、電鍍時間和電鍍液成分,可以調控銅層的厚度和質量。DPC工藝的電鍍銅層厚度通常在10-100微米之間,能夠滿足不同電子封裝應用的需求。

1.4 后處理與檢測

電鍍完成后,DPC陶瓷覆銅板需要經過一系列后處理步驟,包括清洗、干燥和表面處理等,以去除殘留的電鍍液和雜質,提高銅層的表面質量和抗氧化性能。最后,通過光學檢測、掃描電子顯微鏡(SEM)和X射線光電子能譜(XPS)等手段對DPC陶瓷覆銅板的表面質量和界面結合情況進行檢測,確保其滿足應用要求。

二、DPC陶瓷覆銅板的性能特點

DPC陶瓷覆銅板的性能優勢主要體現在以下幾個方面:

2.1 高熱導率與低熱膨脹系數

DPC陶瓷覆銅板的基板材料(如氧化鋁和氮化鋁)具有高熱導率,能夠快速傳導電子器件產生的熱量,有效降低器件的工作溫度。同時,陶瓷材料的低熱膨脹系數使其在熱循環過程中與硅基芯片的熱膨脹匹配性更好,減少了熱應力對器件性能的影響。研究表明,DPC陶瓷覆銅板的熱導率可達170-220 W/m·K,熱膨脹系數為4-6 ppm/K,遠優于傳統的有機基板材料。

2.2 優異的電絕緣性能

陶瓷材料本身具有優異的電絕緣性能,能夠有效防止電子器件之間的漏電現象,確保電路的安全運行。DPC陶瓷覆銅板的絕緣電阻率可達101?-101? Ω·cm,擊穿電壓超過10 kV/mm,能夠滿足高電壓、高功率電子器件的絕緣要求。

2.3 良好的機械性能

DPC陶瓷覆銅板的銅層與陶瓷基板之間的結合強度高,能夠承受較大的機械應力。其抗彎強度可達150-200 MPa,硬度為150-200 HV,能夠滿足電子封裝過程中對材料的機械加工和裝配要求。

2.4 精密圖案化能力

DPC工藝的另一個顯著優勢是其精密圖案化能力。通過光刻和蝕刻技術,可以在DPC陶瓷覆銅板上實現高精度的電路圖案化,最小線寬和線距可達10-20微米。這種高精度的圖案化能力使其能夠滿足微電子封裝中對高密度互連和微細線路的需求,特別適用于高頻、高速電子器件的封裝。

三、DPC陶瓷覆銅板的應用領域

DPC陶瓷覆銅板的優異性能使其在多個領域具有廣泛的應用前景,尤其是在對高性能、高可靠性要求較高的微電子封裝領域。

3.1 高功率LED封裝

高功率LED在照明、顯示和汽車等領域得到了廣泛應用,但其散熱和絕緣問題一直是制約其性能提升的關鍵因素。DPC陶瓷覆銅板的高熱導率和優異的電絕緣性能能夠有效解決這些問題,提高LED器件的發光效率和使用壽命。例如,在大功率LED路燈中,DPC陶瓷覆銅板作為散熱基板,能夠將LED芯片產生的熱量快速傳導出去,確保LED在高亮度下穩定工作。

微波射頻器件(如功率放大器、濾波器和天線等)在5G通信、雷達和衛星通信等領域具有重要應用。這些器件對材料的高頻性能、熱穩定性和機械性能要求極高。DPC陶瓷覆銅板的低介電常數、低介質損耗和高熱導率使其成為理想的微波射頻器件封裝材料。其精密圖案化能力能夠實現高密度的微波電路互連,提高器件的性能和可靠性。

汽車電子系統(如發動機控制單元、傳感器和電池管理系統等)需要在高溫、高濕度和高機械應力等惡劣環境下穩定運行。DPC陶瓷覆銅板的高熱導率、低熱膨脹系數和優異的機械性能使其能夠滿足汽車電子系統的苛刻要求。在新能源汽車中,DPC陶瓷覆銅板被廣泛應用于電池管理系統、電機控制器和功率電子模塊的封裝,提高了系統的散熱性能和可靠性,延長了電池壽命,提升了車輛的安全性和續航里程。

3.4 航空航天電子設備

航空航天領域的電子設備對材料的輕量化、高可靠性和高性能要求極高。DPC陶瓷覆銅板的低密度、高熱導率和優異的機械性能使其成為航空航天電子設備的理想封裝材料。例如,在衛星的電源管理系統和通信系統中,DPC陶瓷覆銅板能夠有效減輕設備重量,同時提高散熱效率和可靠性,確保電子設備在太空極端環境下的長期穩定運行。

四、DPC陶瓷覆銅板的未來發展趨勢與挑戰

盡管DPC陶瓷覆銅板已經展現出諸多優異的性能和廣泛的應用前景,但其發展仍面臨一些挑戰和機遇。

4.1 技術創新與性能提升

隨著微電子技術的不斷發展,對DPC陶瓷覆銅板的性能要求也越來越高。未來的研究方向包括進一步提高陶瓷基板的熱導率、降低熱膨脹系數、提高銅層與陶瓷基板的結合強度以及開發新型陶瓷材料和鍍銅工藝。例如,通過納米復合技術在陶瓷基板中引入高導熱的納米填料,可以顯著提高陶瓷的熱導率;采用先進的表面處理技術和電鍍工藝,可以進一步優化銅層的微觀結構,提高其附著力和導電性能。

4.2 成本控制與大規模生產

目前,DPC陶瓷覆銅板的生產成本相對較高,限制了其大規模應用。未來需要通過技術創新和工藝優化,降低生產成本,提高生產效率。例如,開發高效的表面處理技術和電鍍設備,減少生產過程中的能耗和原材料浪費;優化工藝參數,提高產品的良品率,從而降低單位產品的生產成本。

4.3 可靠性與耐久性研究

在一些極端環境下(如高溫、高濕度、高機械應力等),DPC陶瓷覆銅板的可靠性仍需進一步提高。未來需要深入研究材料的界面結合機制、微觀結構演變和失效機理,開發新型的界面改性技術和防護涂層,提高材料的耐久性和可靠性。例如,通過在銅層表面鍍覆一層抗氧化、耐腐蝕的保護膜,可以有效防止銅層的氧化和腐蝕,延長材料的使用壽命。

-

覆銅板

+關注

關注

9文章

270瀏覽量

26774 -

陶瓷基板

+關注

關注

5文章

239瀏覽量

11802

發布評論請先 登錄

DBA基板:開啟高壓大功率應用新時代的關鍵技術

電機系統節能關鍵技術及展望

氮化鋁陶瓷基板:高性能電子封裝材料解析

云計算HPC軟件關鍵技術

保隆科技高性能波導4D雷達榮獲「金源獎-年度優秀關鍵技術」

DPC陶瓷覆銅板:高性能電子封裝的關鍵技術

DPC陶瓷覆銅板:高性能電子封裝的關鍵技術

評論