超薄碳化硅襯底(<100μm)切割自動對刀技術的精度提升策略

一、引言

碳化硅(SiC)作為第三代半導體材料,以其高硬度、高熱導率和優異的電氣性能,在電力電子、新能源汽車及光伏等領域應用廣泛。在 SiC 襯底加工中,超薄(<100μm)碳化硅襯底切割面臨諸多挑戰,自動對刀技術精度對切割質量與效率影響重大,提升其精度成為行業關鍵問題。

二、影響自動對刀精度的因素剖析

2.1 光學系統偏差

對刀系統的光學元件若存在質量瑕疵,如透鏡的折射率不均勻、反射鏡表面不平整,會導致激光束傳播路徑偏移,使對刀光斑位置不準。并且,光學組件的安裝與校準誤差,哪怕僅有微小的光軸不重合,也會在對刀過程中被放大,造成顯著的對刀偏差 。例如,使用低質量透鏡時,激光束可能在傳播 100mm 后產生 10μm 的偏移,這對于超薄碳化硅襯底切割來說,足以導致切割位置出現偏差,影響產品質量。

2.2 切割環境干擾

溫度波動會使切割設備的機械部件熱脹冷縮,改變對刀系統的結構尺寸與相對位置。濕度變化可能使光學鏡片起霧,影響激光束的傳輸與聚焦。此外,外界振動通過基礎傳遞至切割設備,導致對刀裝置抖動,難以獲取穩定、準確的對刀信號 。在實際生產中,當環境溫度在一天內波動 5℃時,設備的關鍵部件可能會產生 5 - 10μm 的尺寸變化,從而干擾對刀精度。

2.3 工件特性差異

不同批次的碳化硅襯底,其表面粗糙度、反射率等光學特性存在差異。超薄襯底因厚度極薄,在切割力作用下易產生變形,導致對刀時襯底實際位置與理論位置不符,增加對刀誤差 。比如,表面粗糙度較大的襯底,可能使激光反射信號產生散射,讓對刀系統誤判位置,造成對刀偏差。

三、精度提升策略探討

3.1 優化光學系統

采用高折射率、低色散的優質光學元件,如螢石透鏡,減少光線傳播中的折射偏差與色差,提升激光束聚焦精度。同時,定期運用自準直儀、干涉儀等專業設備,對光學組件進行精密校準,確保光軸嚴格對齊,降低因組件安裝與使用損耗帶來的光軸偏差 。還可引入自適應光學系統,通過波前傳感器實時監測激光束波前畸變,利用變形鏡快速補償,維持激光在碳化硅襯底上的精準聚焦 。據測試,使用優質光學元件并配合自適應光學系統,可將激光束的聚焦精度提升至 ±1μm 以內,大大提高對刀準確性。

3.2 穩定切割環境

安裝高精度溫濕度調控設備,將切割車間的溫度控制在 22±1℃,相對濕度維持在 40% - 60%,減少環境溫濕度變化對設備與光學元件的影響。把切割設備放置在配備空氣彈簧、橡膠減振墊的隔振平臺上,隔絕外界振動傳入,為對刀過程提供穩定環境 。實踐表明,在穩定的溫濕度與隔振環境下,對刀精度的穩定性可提高 50% 以上。

3.3 自適應對刀算法

開發基于圖像識別、激光三角測量原理的自適應對刀算法。在對刀前,算法快速掃描碳化硅襯底表面,根據表面特征與預設模型精確調整對刀位置。在切割過程中,持續監測襯底狀態,實時補償因切割力、熱效應導致的襯底變形與位置變化,確保對刀精度的動態穩定 。經實驗驗證,采用自適應對刀算法后,對刀精度在切割全過程中的偏差可控制在 ±2μm 以內,顯著優于傳統對刀方式。

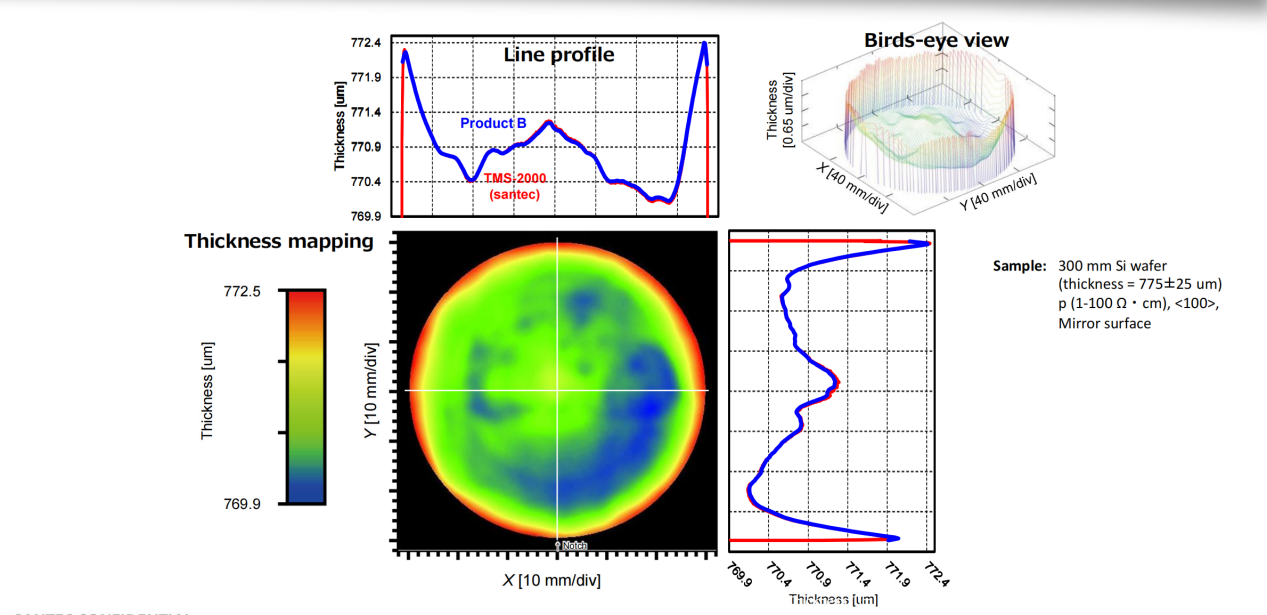

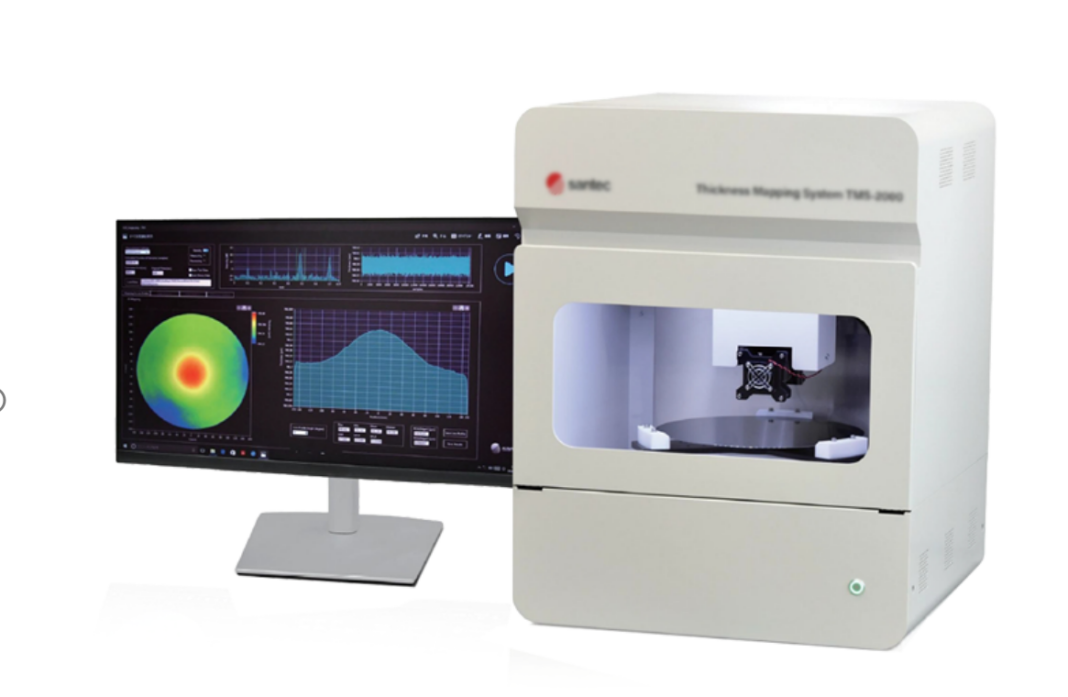

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

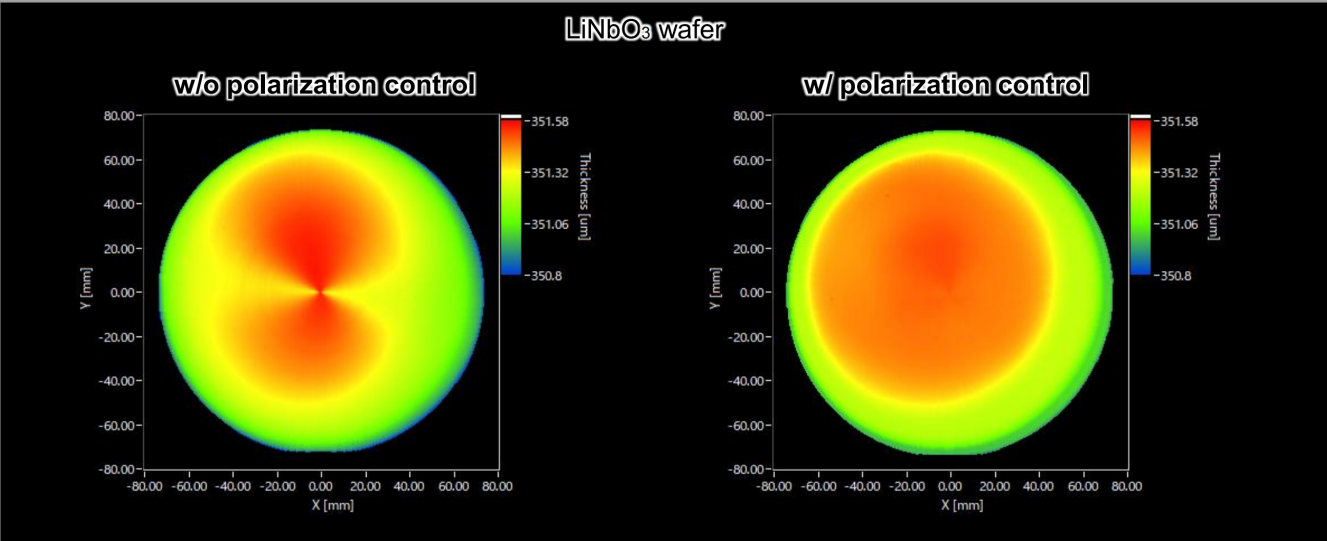

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

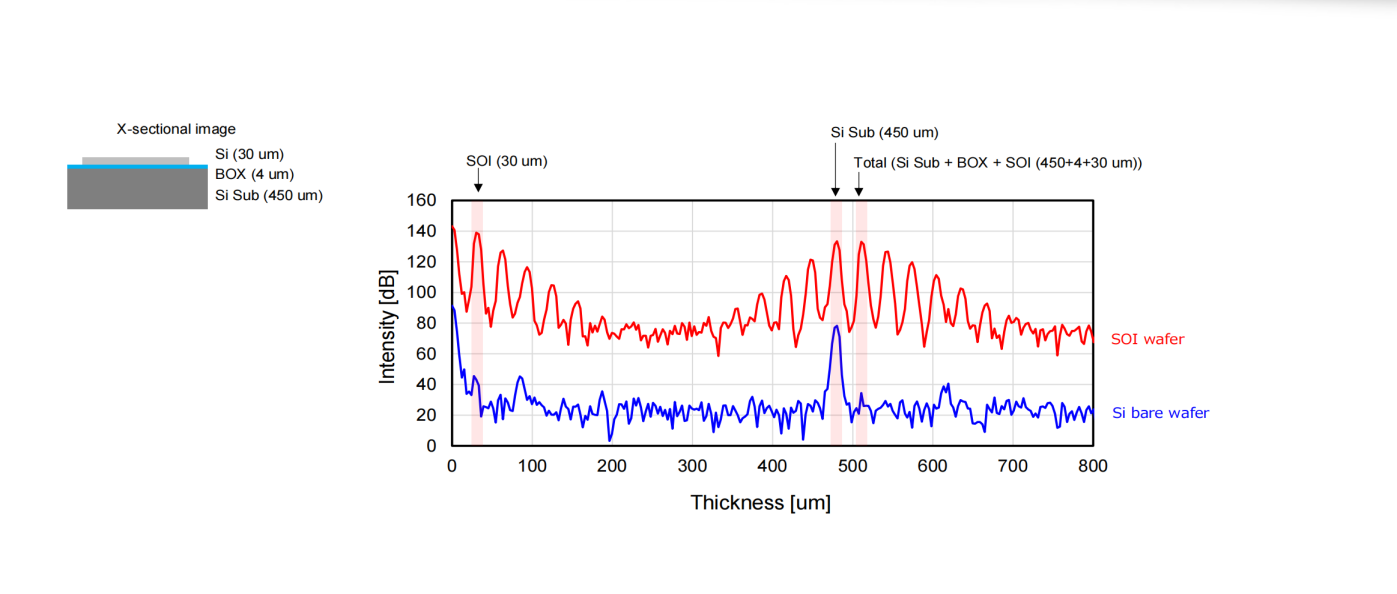

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

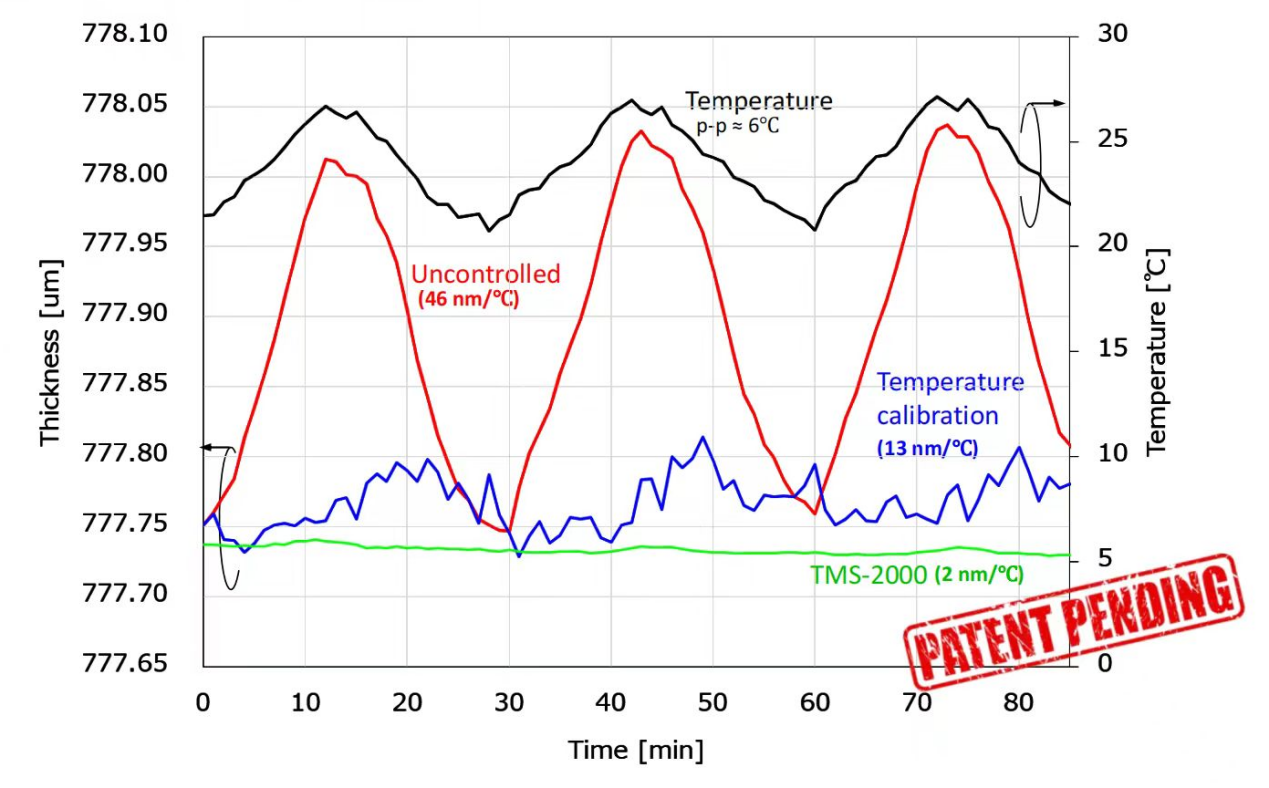

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

晶圓

+關注

關注

53文章

5140瀏覽量

129605 -

碳化硅

+關注

關注

25文章

3056瀏覽量

50322

發布評論請先 登錄

基于機器視覺的碳化硅襯底切割自動對刀系統設計與厚度均勻性控制

12英寸碳化硅襯底,又有新進展

碳化硅襯底的生產過程

碳化硅襯底的特氟龍夾具相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

不同的碳化硅襯底的吸附方案,對測量碳化硅襯底 BOW/WARP 的影響

碳化硅襯底的環吸方案相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

碳化硅襯底,進化到12英寸!

超薄碳化硅襯底切割自動對刀精度提升策略

超薄碳化硅襯底切割自動對刀精度提升策略

評論