TC Wafer晶圓測溫系統是一種革命性的溫度監測解決方案,專為半導體制造工藝中晶圓溫度的精確測量而設計。該系統通過將微型熱電偶傳感器(Thermocouple)直接鑲嵌于晶圓表面,實現了對晶圓溫度的實時監測。從物理結構看,TC Wafer由作為基底的晶圓片(硅、藍寶石或碳化硅材質)和分布式溫度傳感器網絡組成,通過特殊加工工藝將耐高溫傳感器以焊接方式固定在晶圓特定位置。

其工作原理基于塞貝克效應(Seebeck effect):當兩種不同金屬導體在晶圓表面特定位置形成結點時,該結點與參考結點之間的溫度差會產生微電勢差(EMF)。通過高精度數據采集系統測量該電勢差,并將其轉換為溫度讀數,即可獲得晶圓表面溫度分布圖。這種直接接觸式測溫方式克服了傳統紅外測溫法受材料表面特性影響的局限,尤其在處理不同薄膜層和復雜表面結構時具有顯著優勢。

TC Wafer晶圓測溫系統的核心組件包括:

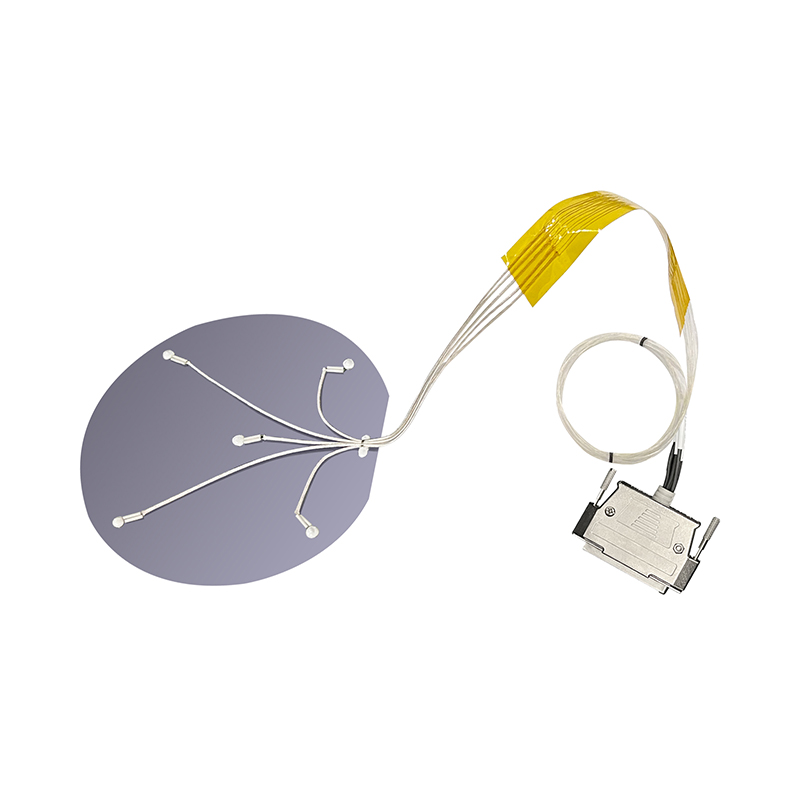

- 熱電偶網絡:通常采用K型熱電偶(鉻鎳-鋁鎳合金),結點尺寸極小(線徑0.127-0.254mm),在晶圓表面形成多點測溫陣列,常見配置為中心環繞式均勻分布。

- 信號傳輸系統:包含耐高溫電纜(通常包裹氧化鋁陶纖線套)和真空貫通帶(聚酰亞胺扁平電纜,耐真空度達10??Torr),確保信號在惡劣環境下的穩定傳輸。

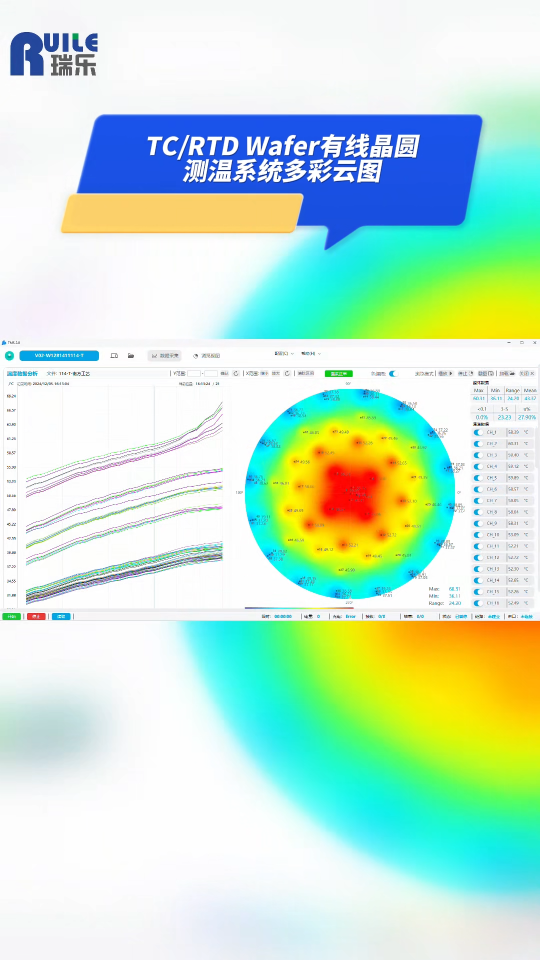

- 數據采集與分析模塊:多通道采集設備(通道數可定制)配合專業軟件,實現數據記錄、溫度分布可視化(彩色云圖)和變化趨勢分析。

TC Wafer系統通過DB37或微型插座接口連接半導體設備,其晶圓基板可根據需求定制尺寸(2、3、4、6、8、12寸)和形狀,測溫點數量和布局也可按工藝要求靈活調整,使系統能夠適應不同半導體制造場景的特定需求。

核心技術特點

TC Wafer系統在半導體溫度監測領域脫穎而出,主要得益于其卓越的測量性能和強大的環境適應性,這些特性使其成為高端制程溫度監控的首選方案。

1 超高精度與測量可靠性

- 毫開爾文級分辨率:系統采用特殊信號處理算法和低噪聲電路設計,可實現mk(毫開爾文)級別的溫度分辨能力,測量精度高達±0.1°C(±0.2°C)±0.1%讀數,滿足半導體制造中嚴苛的工藝窗口要求。

- 多點同步采集:通過配置1至68個測溫點(可定制),系統能全面捕捉晶圓表面溫度梯度,揭示傳統單點測溫無法發現的局部熱點或冷區現象。這種空間分辨能力對于先進制程(如3nm節點)的工藝控制至關重要。

- 長期穩定性:傳感器經過特殊老化處理,在高溫循環下保持性能穩定,配合定期校準機制,確保長期測量的可靠性。

2 動態溫度追蹤能力

- 微秒級響應速度:熱電偶結點微型化設計使其熱容極低,對溫度變化的響應時間可控制在微秒級,能精確捕捉RTP(快速熱處理)等工藝中的瞬態溫度變化。例如在RTP過程中,升溫速率可達100°C/s,傳統方法難以準確追蹤。

- 全工藝周期監測:系統可完整記錄升溫、降溫及恒溫過程的溫度曲線,包括工藝腔室開閉時的溫度沖擊,提供整個熱過程的“溫度錄像”而非“溫度快照”。這些數據對工藝開發人員優化溫度曲線、減少熱應力損傷至關重要。

3 嚴苛環境適應性

- 真空兼容性:系統采用特殊設計的聚酰亞胺扁平電纜和真空饋通技術,在10??Torr的高真空環境中仍保持信號穩定,適用于CVD、PVD等真空工藝的溫度監測。

- 寬溫域工作能力:溫度測量范圍覆蓋-50°C至1200°C,既能滿足低溫冷盤工藝(如濕法清洗后干燥)監測,又能適應高溫退火(RTA)需求。在高溫環境下,傳感器通過石英、陶瓷等絕緣材料保護,確保長期穩定工作。

- 抗干擾設計:采用屏蔽電纜和差分信號傳輸技術,有效抑制半導體工廠內普遍存在的電磁干擾(EMI),保證微弱熱電偶信號的完整性。

4 智能軟件與數據可視化

系統配備的專業分析軟件是其核心技術優勢之一:

- 實時溫度分布云圖:通過彩色等高線圖直觀顯示晶圓表面溫度分布,自動標識高溫區、低溫區和溫度均勻性指數。

- 多維度數據分析:軟件可生成時間-溫度曲線、徑向溫度剖面圖,支持多批次數據比對和統計過程控制分析,幫助工程師識別工藝漂移。

- 數據追溯與報告:所有溫度數據(包括原始信號)均帶有時間戳存儲,符合半導體行業數據完整性要求,便于追蹤和質量分析。

隨著半導體制造向原子級精度邁進,溫度作為核心工藝參數,其監測需求將更加嚴苛。TC Wafer晶圓測溫系統將持續演進,從被動測量工具轉變為主動工藝控制的關鍵環節,推動半導體制造邁向“感知-分析-控制”的智能新時代。

-

半導體

+關注

關注

335文章

28778瀏覽量

235264 -

晶圓

+關注

關注

53文章

5136瀏覽量

129543 -

測溫系統

+關注

關注

1文章

121瀏覽量

22273

發布評論請先 登錄

最全最詳盡的半導體制造技術資料,涵蓋晶圓工藝到后端封測

wafer晶圓厚度(THK)翹曲度(Warp)彎曲度(Bow)等數據測量的設備

TC Wafer晶圓測溫系統——半導體制造溫度監控的核心技術

TC Wafer晶圓測溫系統——半導體制造溫度監控的核心技術

評論